OMM Pro

Manuel de Montage

Fait à partir du manuel du vendeur

avec correction des défauts des sauts de page incorrects

et ajout de photos et explications personnelles

Mise à jour du 27 Dec 2019

V 1.28

Alain Le Gallou

Le PDF manuel de montage du vendeur est de bonne qualité, sauf, que la majorité des textes se rapportant à une photo se trouve sur la page précédente. Ceci rend très désagréable la lecture.

J’ai donc refait la mise en page du manuel pour que les textes se rapportant à une photo soient toujours dans la même page que la photo.

J’en ai profité pour ajouter des photos et explications personnelles.

Pour ne pas confondre avec le texte originel, j’ai marqué tous mes ajouts de commentaires avec le texte en bleu (le bleu étant rarement utilisé dans le manuel d’origine). Si nécessaire, j’ai ajouté un préfixe “algNote”, au texte en bleu.

algNote Commentaire rajouté.

Ayant rajouté des pages, ce qui change la numérotation, pour vous permettre de passer de mon manuel au manuel original, j’ai marqué mes pages avec la référence des pages originales. Référence visible en bas de page à gauche en 8pt. Exemple 5/194. Le manuel du vendeur fait 194 pages.

5/194

J’ai fait ce travail pour la totalité du manuel, sauf, les parties électroniques comme “version 1/16 pas emotronic” et “version 1/128 de pas Smoothieboard” car j’utilise le standard électronique “Arduino”.

J’ai aussi passé le correcteur d’orthographe Antidote qui a éliminé les fautes de frappe peu gênante, remplacé “vis à vis” par “vis-à-vis” et autres locutions de ce type. Allen dans «clef allen» qui est un nom propre. Il a supprimer le trait d’union dans les mots comme pré-requis. j’ai suivi les recommandations du correcteur.

Ainsi, j’ai corrigé quelques mots signalés par le correcteur comme n’existant pas en français, mais utilisés couramment, comme « redévisser », que j’ai remplacé par « dévisser à nouveau ».

Bonne lecture et montage de votre machine.

Avant-propos ii

Table des Matières iii

I - Caractéristiques 2

I.1 - Mécanique 2

I.2 - Motorisation et électronique de commande 2

I.3 - Broche et outils 3

I.4 - Caractéristiques et dimensions 3

I.5 - Matériaux usinables 4

I.6 - Chaîne logicielle opensource 4

Les points forts : 5

Introduction 6

Prérequis 7

II - Matériel nécessaire 8

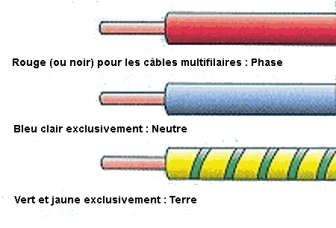

III - Code couleur utilisé 8

III.1 - Ce qu'il faut faire 11

IV - Préparation des extrémités des rails Y 15

IV.1 - Matériel nécessaire 15

IV.2 - Ce qu'il faut faire 16

V - Montage du châssis : montage du cadre de base 19

V.1 - Pièces nécessaires 19

V.2 - Ce qu'il faut faire 20

VI - Montage du châssis : montage des axes Y sur le cadre de base 25

Pièces nécessaires 25

VI.1 - Ce qu'il faut faire 25

VII - Montage de l'axe X 29

Montage des chariots des axes Y 30

VII.1 - Pièces nécessaires 30

VII.2 - Ce qu'il faut faire 31

VIII - Montage des rails de l'axe X 42

IX - Montage du chariot des X 47

IX.1 - Ce qu'il faut faire : 49

IX.1.1 - Préparation des plaques 49

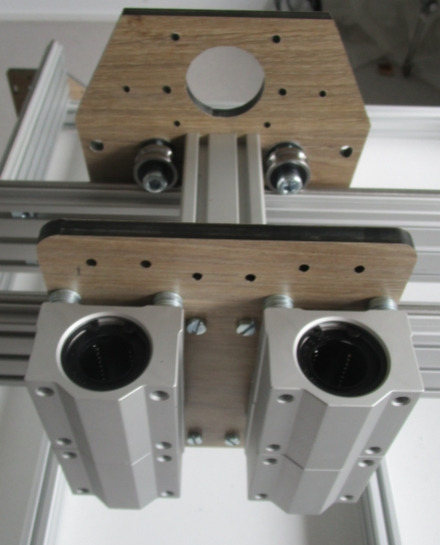

IX.1.2 - Fixation des douilles à billes 50

IX.1.3 - Option plaque support douille 51

IX.1.4 - Fixation des roulements 56

IX.1.5 - Mise en place des chariots 61

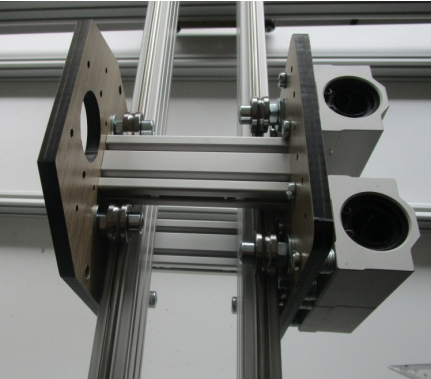

X - Mise en place des jonctions du chariot des X 65

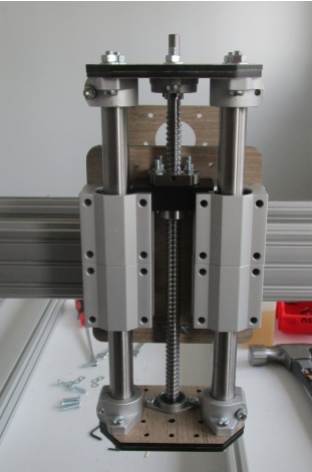

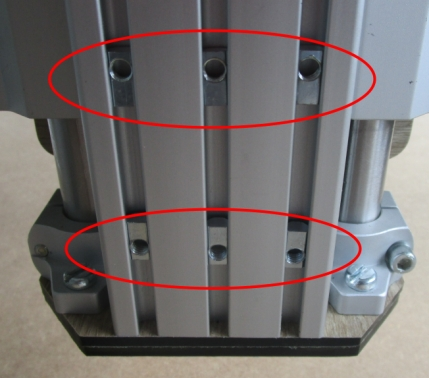

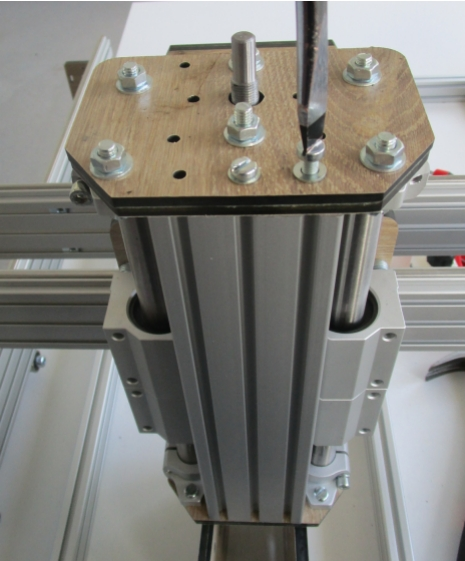

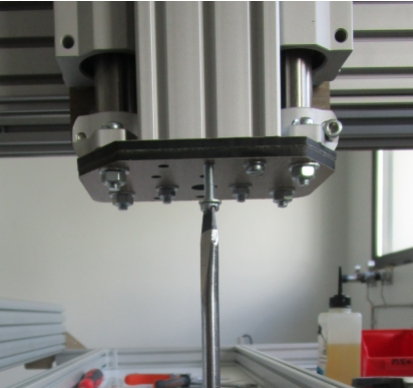

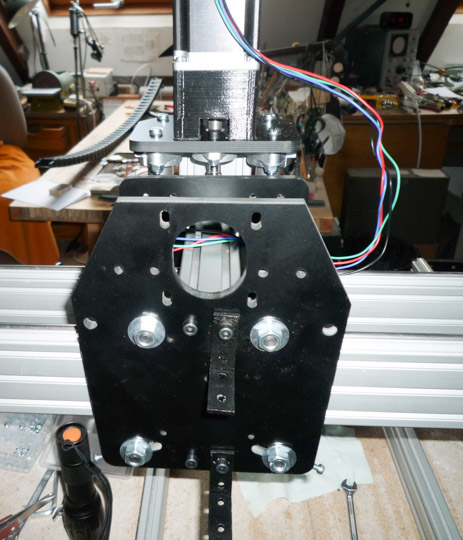

XI - Montage de l'axe Z 69

XI.1 - Ce qu'il faut faire 71

XII - Motorisation de l’axe Z 87

XII.1 - Matériel nécessaire 87

XII.2 - Ce qu’il faut faire 88

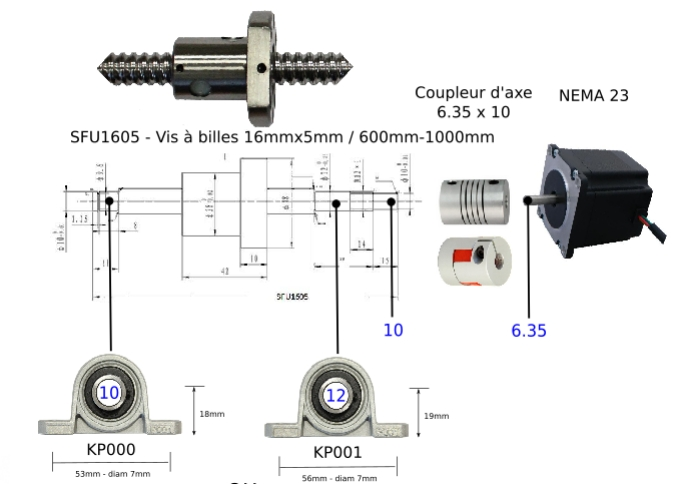

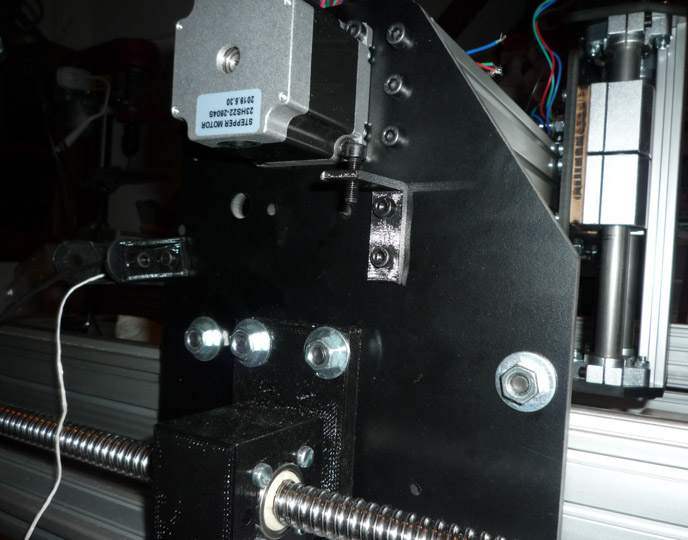

XIII - Mise en place des moteurs et entraînement : version vis à billes. 91

XIII.1 - Mise en place des supports latéraux et motorisation axe Y 91

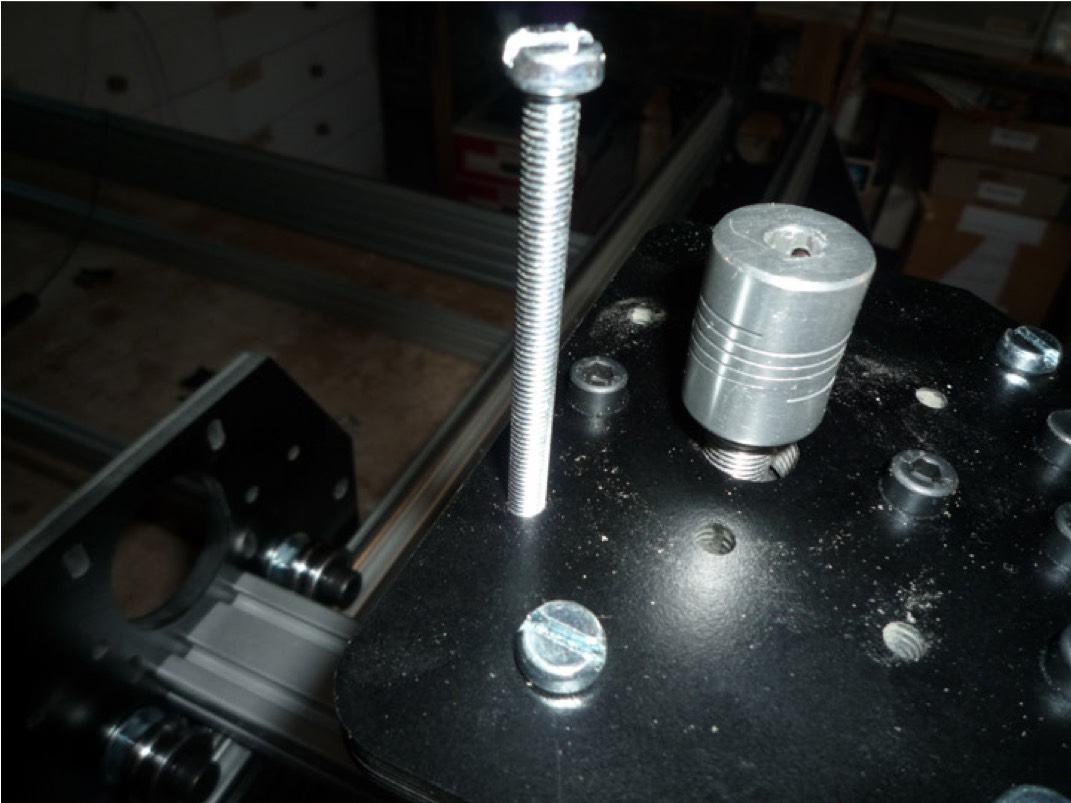

XIII.2 - Matériel nécessaire 92

XIII.3 - Pour comprendre 94

XIII.4 - Ce qu’il faut faire 94

XIII.5 - Montage de la vis à billes du Y 94

XIV - Axe X : Motorisation et entraînement : version vis à billes 111

XIV.1 - Matériel nécessaire 111

XIV.2 - Pour comprendre 113

XIV.3 - Ce qu’il faut faire 113

Résultat final du montage mécanique 121

XV - Mise en place des moteurs et entraînement: version courroie. 122

XV.1 - Mise en place des supports latéraux et motorisation axe Y 122

XVI - Motorisation et entraînement de l’axe X : version courroies 124

XVII - Montage des accessoires utiles 125

XVIII - Mise en place du martyr 125

XVIII.1 - Matériel nécessaire 125

XVIII.2 - Ce qu’il faut faire 125

XIX - Montage du support de broche 128

XIX.1 - Matériel nécessaire 128

XIX.2 - Ce qu’il faut faire 128

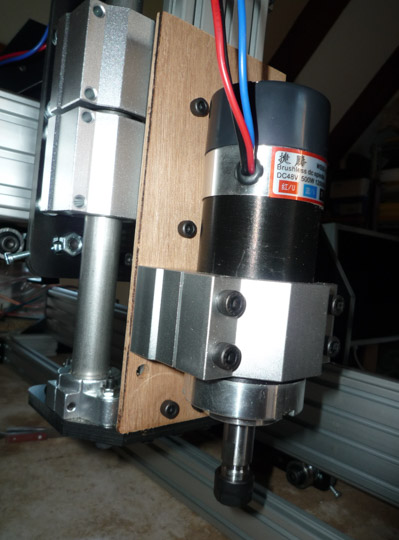

XX - Broche personnel 132

XX.1 - CNC 12000RMP Kit De Broche De Fraisage 132

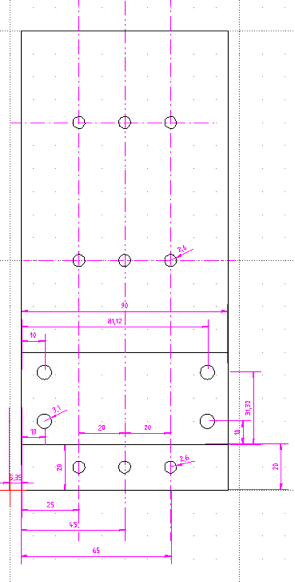

XX.2 - Fichier DXF du support 134

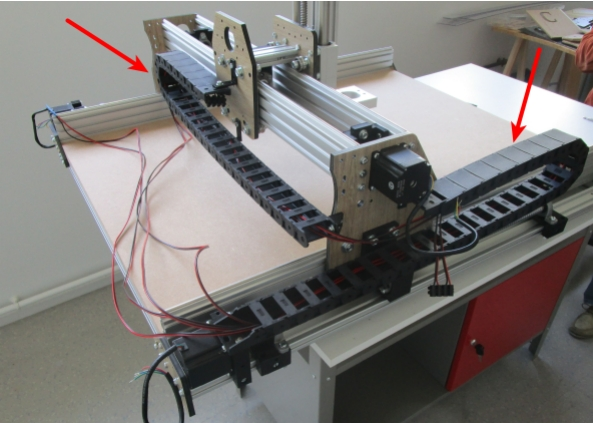

XXI - Montage des chaînes de guidage et du câblage 135

(version « Vis à billes » ) 135

XXI.1 - Matériel nécessaire 135

XXI.2 - Ce qu’il faut obtenir 136

XXI.3 - Ce qu’il faut faire 139

XXI.3.1 - Chaîne arrière 140

XXI.3.2 - Chaine latérale 145

XXI.3.3 - Support de l’axe X 149

XXI.3.4 - Support de l’axe Y 151

XXII - ± Montage des plexi de protection 152

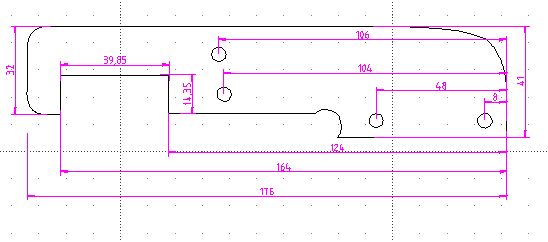

XXIII - Montage électronique : version 1/16 pas + arduino/CNC-Shield 153

XXIII.1 - Le matériel nécessaire 153

XXIII.2 - Pour comprendre 155

XXIII.3 - Les étages moteurs de puissance TB6600 (1/16ème de pas) 156

XXIII.3.1 - Description 156

XXIII.3.2 - Configuration des switch de l’étage TB6600 157

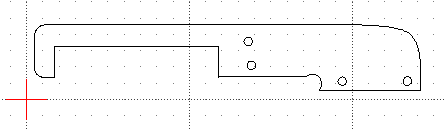

XXIV - La CNC-Shield 158

XXIV.1 - La CNC-Shield monté sur la carte Arduino UNO 158

XXIV.2 - Le CNC-Shield monté et ses cavaliers de configuration 159

XXV - Fixation de l’électronique 162

XXV.1 - Matériel nécessaire : 162

XXV.2 - Ce qu’il faut faire : 162

XXV.3 - plan de perçage 163

XXVI - Le câblage à réaliser 165

XXVI.1 - Le plan du câblage 166

XXVI.2 - Etapes de câblage : 167

XXVI.3 - Câblage des commandes moteurs 170

XXVI.4 - câblage alimentation moteur 175

XXVII - Montage des Endstops 176

XXVII.1 - Endstop du X 176

XXVII.1.1 - Matériel nécessaire 176

XXVII.1.2 - Ce qu’il faut faire : 177

XXVII.2 - Endstop du Y 179

XXVII.2.1 - Matériel nécessaire 179

XXVII.2.2 - Ce qu’il faut faire : 179

XXVII.3 - Connexion des enstops 181

Montage électronique : version 1/16 pas + emotronic Board 183

XXVIII - Les étages moteurs de puissance TB6600 (1/16ème de pas) 186

XXIX - Montage de l’alimentation 202

XXIX.1 - Câblage de l’alimentation 202

XXX - +/-Montage bouton d’arrêt d’urgence 206

XXXI - Montage de la broche 207

XXXII - Conseillé : Mise en place de l’aspiration 208

XXXIII - Règles de sécurité à respecte 209

XXXIV - Annexe : Carnet de notes techniques / optimisations 210

XXXV - Annexe : Problèmes / explication / solution 211

XXXVI - Annexe : Techniques diverses : 212

XXXVII - Liens et sources utiles 213

Documentation de montage de l’Open Maker Machine Pro

Par X. HINAULT – www.mon-club-elec.fr | www.mon-fablab.fr – Avril 2016 – Mars 2017 – Tous droits réservés.

L’Open Maker Machine Pro est une machine numérique CNC opensource de qualité semi-professionnelle.

Entraînement de précision par vis à billes ou à courroie (châssis compatible pour les 2), fraiseuse KRESS 1000W permettant la découpe dans divers matériaux. La machine est capable de découper ses propres pièces de structure.

Distribuée sous forme de kits intégrant l’ensemble du nécessaire pour passer à l’action (mécanique + moteur +électronique + broche + outil)

En clair, l’Open Maker Machine Pro est une « vraie » CNC opensource.

|

|

Kit de base |

En option / choix alternatif |

|

Châssis |

Profilés aluminium 20x40, 20x60 et 20x80mm Plaques de structure en HPL 8mm Pièces de jonction imprimées en 3D |

|

|

Guidage |

X et Y : Roulement en U roulant sur rond inox 6mm clipsé dans la rainure du profilé Z : Douilles à billes scellées dans blocs aluminium coulissant sur rond inox 20mm |

|

|

Entraînement |

Vis à billes : 16mm au pas de 5mm en X et Y (dédoublé) et 12mm au pas de 4mm en Z Le choix naturel pour la précision maximale ! |

Courroie crantée + poulie de précision : pour une plus grande zone de travail et plus de rapidité. |

I.2 - Motorisation et électronique de commande

|

|

Kit de base |

En option / choix alternatif |

|

Moteurs |

Moteur NEMA 23 standard 200 pas ayant un couple de plus de 120N.cm, dédoublé sur le Y. |

Moteur 4ème axe |

|

Etages moteurs |

3 étages de contrôle de moteurs pas à pas industriels en mode micropas 1/16 pas supportant jusqu’à 4A / phase. (4ème étage moteur possible en option) |

3 étages de contrôle de moteurs pas à pas industriels en mode micropas 1/128 pas supportant jusqu’à 4A / phase. (4ème étage moteur possible en option) |

|

Electronique de commande |

Carte Arduino UNO (opensource) basé sur l’ATMega 328 cadencé à 16Mhz + CNC-shield (utilisé uniquement à des fins de connectique de la partie logique). |

Carte Smoothieboard (opensource) intégrant un Cortex A3 cadencé à 120Mhz : indispensable pour un contrôle en 1/128 pas. |

|

Les 2 électroniques de commande permettent le contrôle d’un 4ème axe au besoin |

||

|

Firmware |

Firmware opensource GRBL gérant les accélérations, les arcs, etc. |

Firmware Smoothieware opensource gérant accélérations, arcs, etc. |

|

|

Kit de base |

En option / choix alternatif |

|

Support de broche |

Support de broche aluminium 43mm polyvalent permettant l’utilisation de tout appareil électro-portatif jusqu’à 2-3kg de poids. |

|

|

Broche |

Non fournie |

Broche KRESS 1000W qualité « Made in Germany » avec variateur de vitesse manuel 5000-25000 rpm |

|

Outil |

Lot de fraises carbures de base |

Fraises carbures spécialisées Kit PCB (fraise + foret + pointe javelot) Kit découpe vinyle |

|

Autres |

|

En projet : Changeur d’outil pneumatique Cutter rotatif sur moteur pas-à-pas |

I.4 - Caractéristiques et dimensions

|

|

Kit de base |

En option / choix alternatif |

|

Dimensions châssis |

900x970mm |

1300x1500mm |

|

Martyr |

970x698 en format standard (non fourni) |

1500x1198 en format XL (non fourni) |

|

Zone de travail |

620x470 en version vis à billes 500x700 en version courroie |

1050x870 en version vis à billes 1000x1200 en version courroie |

|

Débattement axe Z |

80mm |

230mm |

|

Poids broche |

Jusqu’à 3 Kg permettant utilisation KRESS 1000W, electro-portatif standard (perceuse, défonceuse, etc.) |

|

|

Support broche |

Support de broche aluminium 80x80x20 avec diamètre 43mm standard |

|

|

Vitesse max |

1200mm/min en vis à billes |

|

|

Matériaux usinables |

Balsa, Médium, Contre-plaqué, Bois naturel, Plexiglas, PVC couleur, Compact HPL, Dibon, Carbone, aluminium, époxy, carton, vinyl, etc. Jusqu’à 15-20mm d’épaisseur selon rigidité du matériau. Exemple : Usine ses propres plaques de structure en Compact HPL 8mm ! |

|

|

|

Outil conseillé |

Vitesse Rpm |

Avance conseillée |

Profondeur passe simple conseillée |

Épaisseur max |

|

|

|

|

|

|

|

|

Médium |

1D317 |

|

|

|

|

|

Contre-plaqué |

|

|

|

|

|

|

Plexiglas (PMMA) |

|

|

|

|

|

|

Epoxy |

|

|

|

|

|

|

Acrylique |

|

|

|

|

|

|

HPL |

1D317 |

13000rpm |

|

2,5mm |

10mm |

|

Plaque carbone |

Diamant 317 |

25000 rpm |

|

2mm |

|

|

Aluminium |

1D317 alu + huile |

7500 |

|

1mm |

5mm |

I.6 - Chaîne logicielle opensource

|

|

Choix conseillé |

Choix alternatif |

|

Interface de contrôle |

Simple G-Code GUI : une interface minimale, mais efficace codée par nos soins et utilisée quotidiennement |

Toute interface équivalente. |

|

Générateur de G- Code |

Simple G-Code Generator : une interface simple de génération de G-Code à partir de SVG codée par nos soins : pour faire simple. |

Tout générateur de G-Code notamment pour CNC : · Cambam · Slic3R (2D/3D) · pour PCB, etc. |

|

D’une manière générale, de nombreux utilitaires de génération de G-Code existent, adaptés à des usages spécifiques : le bon choix dépendra du scénario CNC envisagé (découpe, gravure, 3D, etc.) |

||

|

Conception 2D |

Inkscape (import DXF, export SVG) |

LibreCad (export DXF) |

|

Conception 3D |

Openscad (export 2D en DXF) |

FreeCad Blender |

|

La variété des logiciels de conception 2D / 3D opensource est telle que de nombreux scénarios sont possibles permettant de passer de la 2D vers la 3D et inversement assez simplement et permettant également les conversions de format de fichier à ses besoins spécifiques. Le couplage à l’impression 3D est aussi très facile. |

||

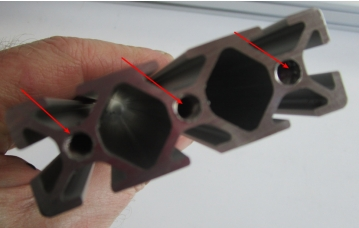

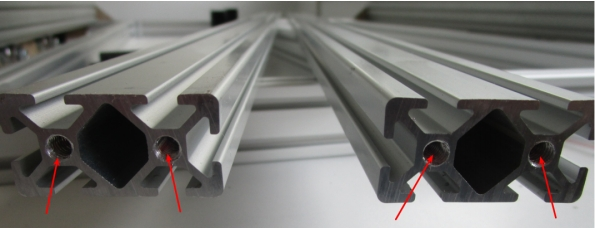

Le profilé aluminium en section 20x80mm assure une excellente rigidité du châssis et du guidage sur toute la longueur de la structure.

Les plaques de structures HPL 8mm offrent une excellente rigidité du châssis, notamment du chariot Z.

Le châssis permet de switcher d’un entraînement courroie vers un entraînement vis à billes (et inversement) sans modification de la structure !

Possibilité de contrôle en 128ème de pas.

Électronique de contrôle prête pour un 4ème axe.

Nous allons proposer progressivement des tutoriels en PDF ou vidéos ainsi que les ressources associées présentant des exemples de réalisation variés par outil et pour les différents outils.

Le montage de l’Open Maker Machine Pro ne présente pas de difficultés particulières, mais nécessite cependant un certain savoir-faire technique aussi bien en mécanique, électronique que informatique.

Il est également important de monter cette machine dans un environnement adapté :

place suffisante au sec, en ambiance semi-propre (garage),

plan support de la machine finale déjà monté et de taille suffisante.

Il est par ailleurs essentiel d’être bien installé :

- zone de montage qui devrait idéalement être le plan support de la machine finale

- un plan avec pièces détachées et visserie

- zone d’établi / dessertes d’outil thématique : outils

5/194

Installation générale

Je vous conseille de prévoir :

La zone de montage de la machine elle-même qui sera son emplacement définitif idéalement.

L’important est de prévoir une bonne stabilité sous-jacente. Personnellement, j’utilise un modèle d’établi d’atelier avec un plateau de 120x90 fixé dessus en métal facile à monter et pas très cher. Pour une XL, doubler établi et plan.

Une desserte d’outils (voir ci-dessous l’outillage nécessaire).

Une étagère dédiée aux pièces détachées de la machine.

Un établi de travail différent de la zone de montage pour pouvoir réaliser les opérations de montage intermédiaire dans de bonnes conditions.

5/194

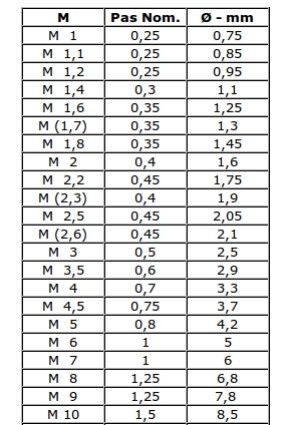

Le montage de l’Open Maker Machine nécessite l’outillage suivant :

taraud M5x0.8

maillet caoutchouc

lubrifiant / dégrippant type WD40

pinceau brosse 16

serre-joints 15cm

jeu de clé à pans (ou Allen)

clés plates notamment 13, 10, 8

Mettez des gants pendant le montage :

Une main qui dérape pendant un serrage et c’est un doigt qui se coupe…

Afin de limiter le risque d’erreur, le code couleur suivant est utilisé dans cette documentation

profilés 20x40

profilés 20x60

profilés 20x80

Informations générales utiles

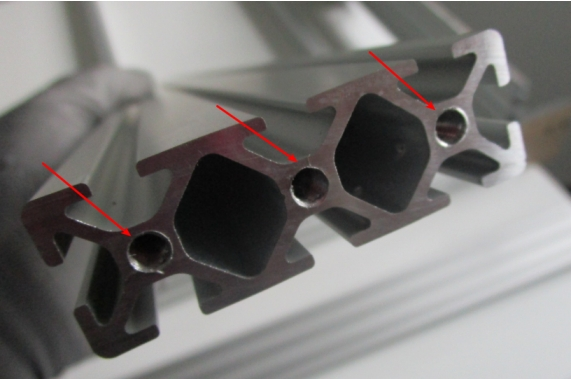

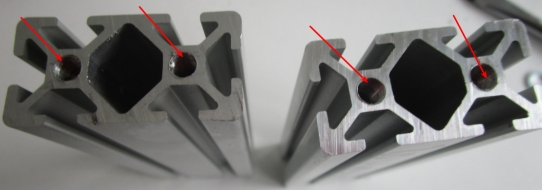

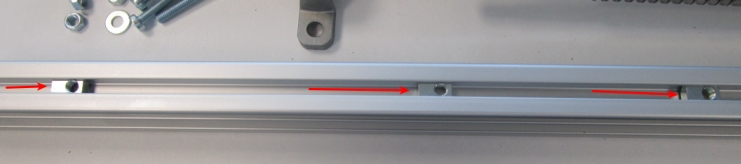

Si un/des écrous lourds ne sont pas préengagés lors d’une étape du montage, il est facile de l’insérer sur la tranche puis de le faire basculer dans la rainure à l’aide d’une clé Allen.

6/194

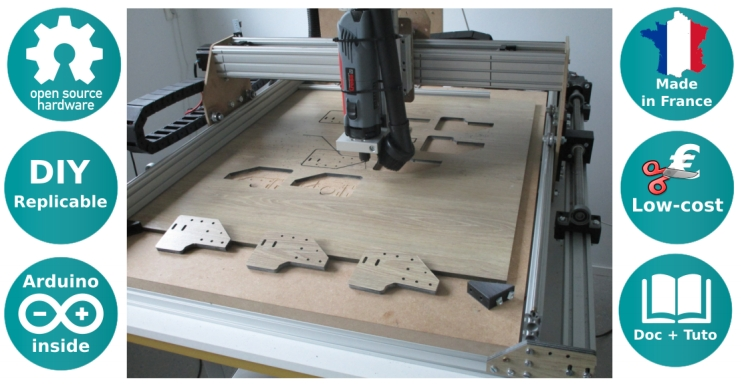

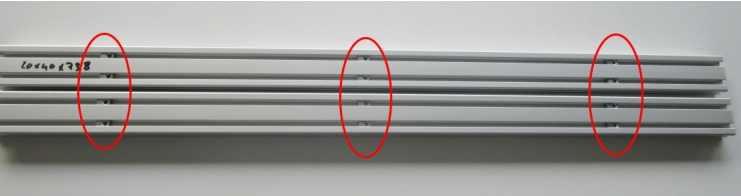

Montage du châssis

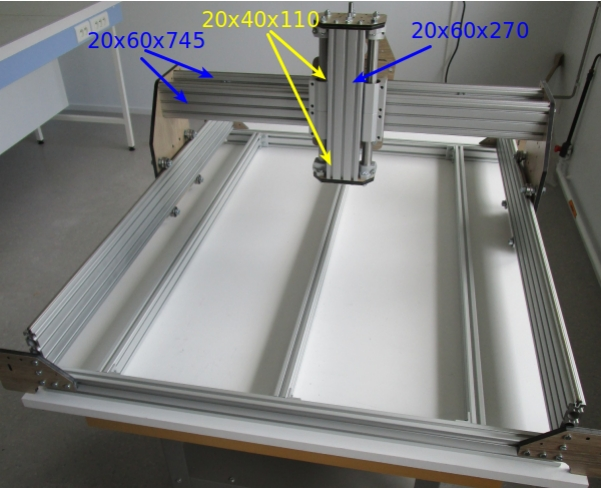

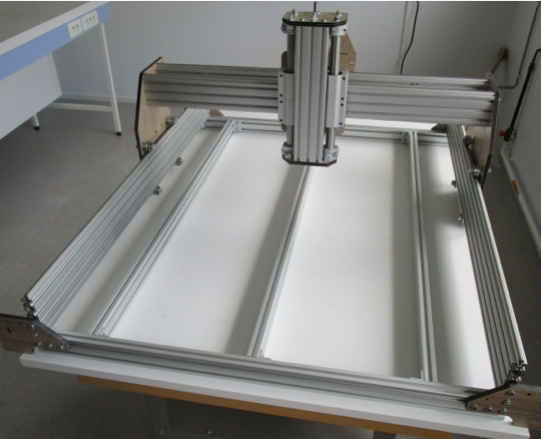

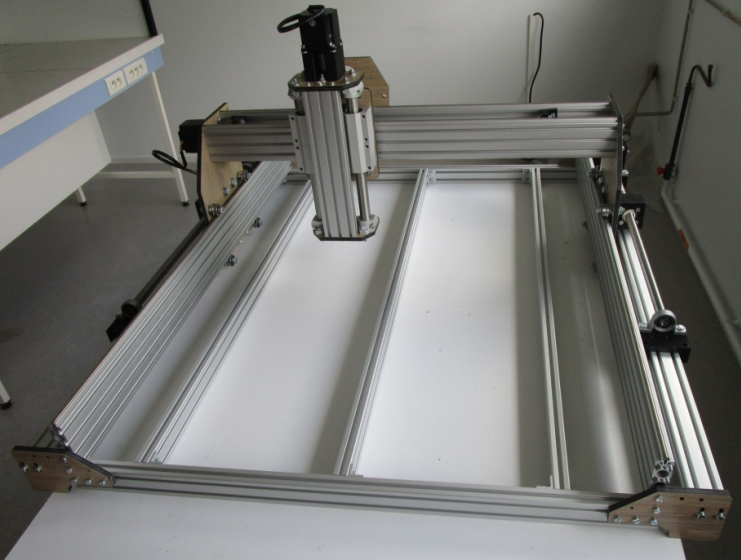

algNote la photo correspond à la Pro, pour la Pro XL

20x80x970 deviens 20x80x150

20x80x930 deviens 20x80x1460

20x80x735 (pas 738 voir page 16/194) deviens 1090

6/194

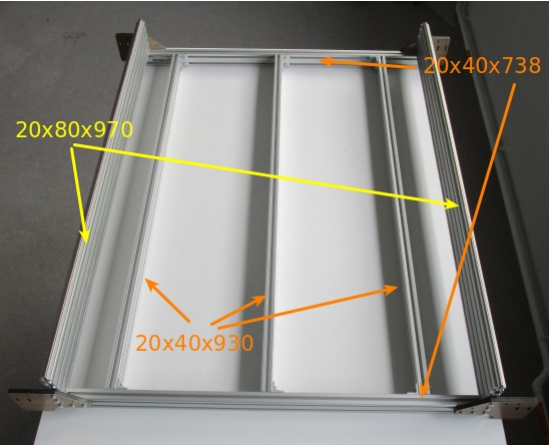

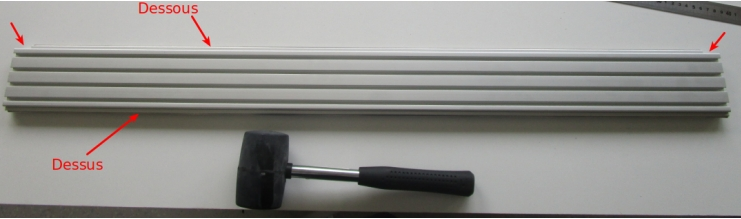

- Préparation des 2 rails Y :

Matériel nécessaire

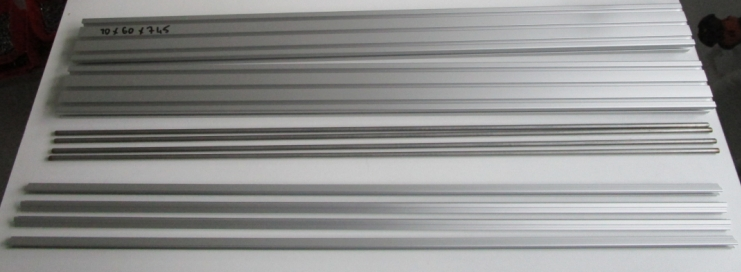

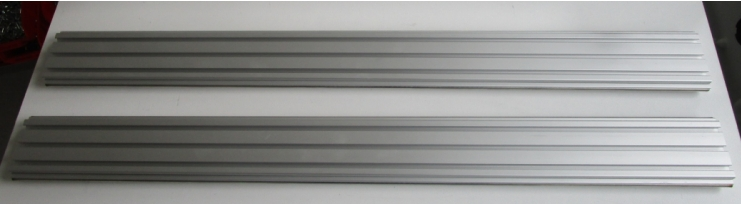

2 x profilés 20x80x970 mm (XL : 1500mm)

2 x clip pour barre lisse diam 6 en 970 mm (ceux du dessus) (XL : 1500mm)

2 x clip pour barre lisse diam 6 en 930 mm (ceux du dessous) (XL : 1460mm)

2 x barre lisse inox 6mm en 970mm (celles du dessus) (XL : 1500mm)

2 x barre lisse inox 6mm en 930mm (celles du dessous) (XL : 1460mm)

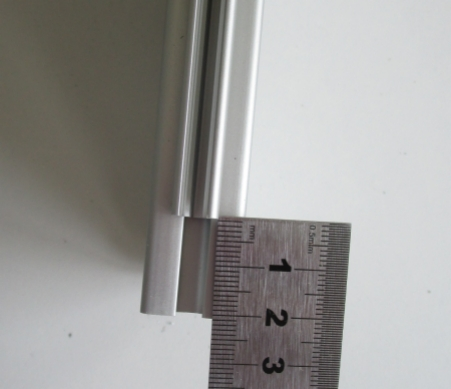

Mise en place des barres lisses dessus et dessous pour chaque profilé 20x80x970 XL : 1500mm :

insérer en premier les clip de barre lisse au maillet :

8/194

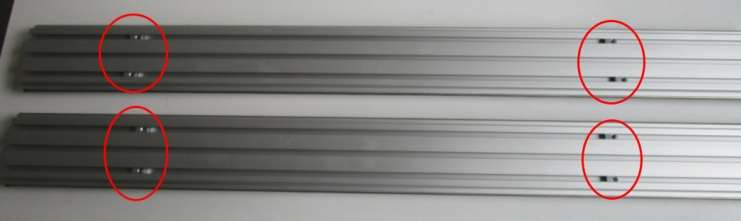

Pour celui du bas, veillez à laisser les extrémités à 20mm du bord du profilé.

Puis insérer les barres lisses de Ø 6mm, au maillet également :

9/194

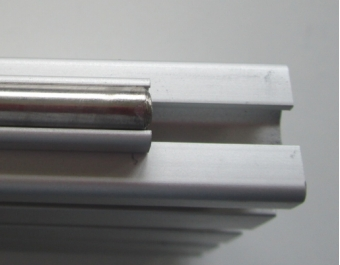

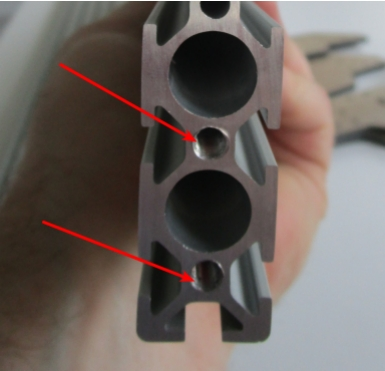

Une fois fait, la barre lisse Ø 6mm doit être parfaitement clipsée sur toute sa longueur dans le clip aluminium lui-même engagé dans la rainure du profilé :

Note alg: Prenez garde avec la version XL, la frappe du maillet est importante, et fais bouger les 20mm à respecter aux deux bouts. Vérifiez en permanence pendant la frappe. J’ai eu ce problème.

10/194

Les 2 extrémités du dessous doivent être à 20mm de l’extrémité du profilé.

La barre lisse Ø 6mm X 930 sur le dessous et la barre lisse Ø 6mm X 970 sur le dessus pour chaque rail Y.

Pour la version XL : 1500mm et 1460mm

NOTE : Si le rond une fois engagé dans le clip reste trop mobile, la solution consiste à enlever l’ensemble clip+rond et à les laisser engager l’un sur l’autre, à cintrer légèrement l’ensemble dans 2 directions différentes puis à le rengager sur le profilé. De cette façon, le cintrage va assurer la bonne tenue dans le profilé sans perte de linéarité qui est redonnée par le profilé.

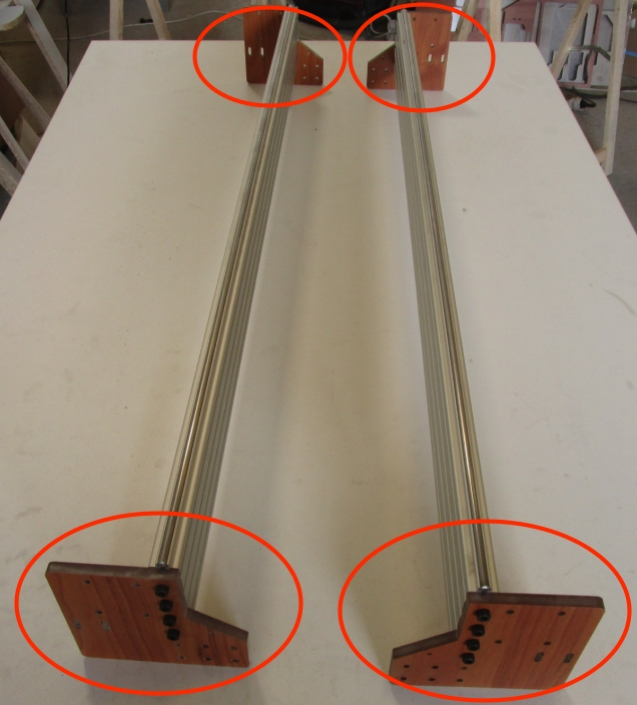

IV - Préparation des extrémités des rails Y

Les 2 profilés préparés précédemment créés

4 plaques de fixation des angles

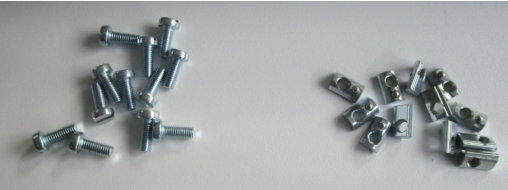

16 x vis M5 THC x 20mm

12/194

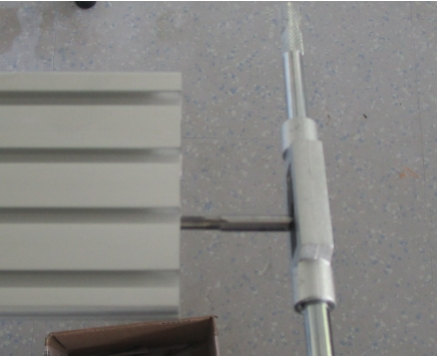

Tarauder en M5x0.8 (bien lubrifier le taraud au WD 40 avant de tarauder) les 4 trous de chaque profilé aux 2 extrémités soit les 8 trous… (le trou d'origine du profilé est déjà adapté au taraudage M5 : il est en 4.3mm) en vue d'y visser les vis de fixations des plaques de jonctions avants et arrières :

Note : Nettoyer le taraud au pinceau brosse entre 2 taraudages.

Note : bien vider les copeaux alu du pas de vis que l’on a taraudé.

13/194

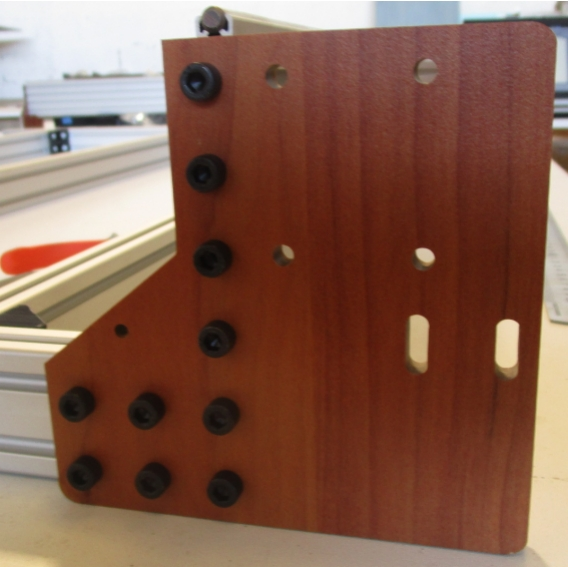

Ensuite, visser la plaque sur le rail Y en veillant un inverser le sens de la plaque pour l’autre côté et en les vissant de la même façon à l'avant et à l'arrière :

algNote Ne bloquez pas les boulons à cette étape.

14/194

Note : on peut également lubrifier les vis avant de les engager : cela facilitera le vissage et serrage.

15/194

V - Montage du châssis : montage du cadre de base

2 x profilés 20x40x735 (XL : 1090mm)

3 x profilés 20x40x930 (XL : 4 x 1460mm)

6 x équerres 20x20x40 (imprimées ou en aluminium) (XL : 8x)

(2)

24 x écrous lourds Type I M 5 (XL:32x)

24 x vis M5 x 8mm (XL:32x)

16/194

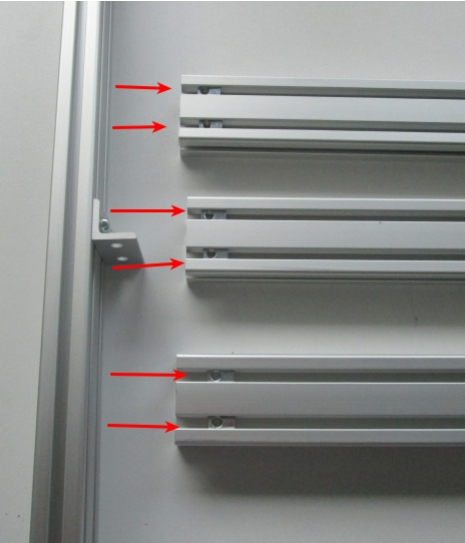

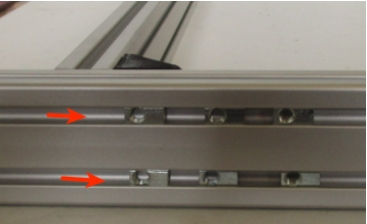

Ensuite, engager des écrous lourds dans les rainures des faces larges des profilés 20x40x735 arrière et avant (2 x 3 dans chaque profilé qui disposent de 2 rainures chacun ) :

XL : Il faut en mettre 8 au lieu de 6

16/194

Les prépositionner à 10cm des extrémités (la face de fixation).

et au milieu (face à 36,8cm de l'extrémité).

XL : placer les faces des équerres médianes à 297mm de la face de l’équerre placée à 100 soit à 397mm de l’extrémité. Tourner les faces vers l’extrémité de chaque côté.

17/194

Puis poser à plat les 2 profilés en vis à vis (au besoin, s’aider d’un serre-joint pour les tenir en vis à vis) et fixer chaque 3 équerres 40x20 (chaque équerre est fixée par 2 vis ) :

Truc : on pourra s’aider un profilé pour aligner exactement les 2 équerres en vis-à-vis de chacun des profilés :

18/194

Une fois fait, engager 2 écrous lourds aux extrémités des 3 profilés 20x40x930 :

19/194

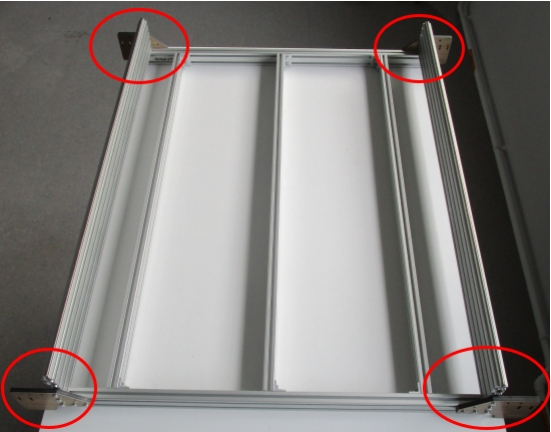

Ensuite, mettre en place le cadre en plaçant les profilés avant et arrière perpendiculairement aux 3 profilés 20x40x930 en regard des équerres (veiller à mettre les équerres du milieu du même côté du profilé interne) et fixer les profilés entre eux :

20/194

VI - Montage du châssis : montage des axes Y sur le cadre de base

(3)

24 x écrous lourds Type I M 5

24 x vis M5 THC x 12mm

Ensuite, engager 3 écrous lourds aux extrémités des rainures supérieures et inférieures des 2 profilés avant et arrière, pour la fixation des plaques de jonction des rails Y :

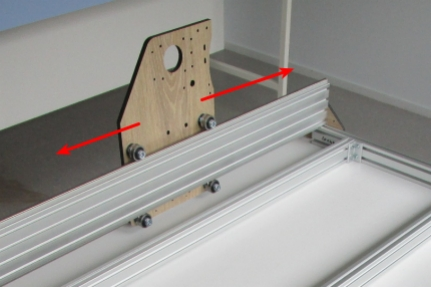

algNote Plus un écrou lourd pour le endstop Y sur la rainure haute du profilé droit à l’arrière.

22/194

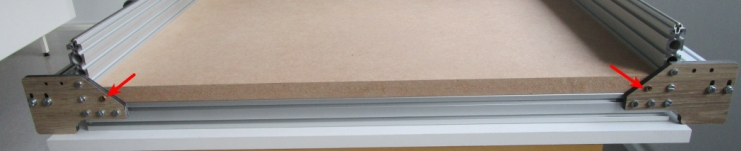

Ensuite, positionner les 2 rails Y aux extrémités des profilés avant et arrière, les plaque de jonction venant se placer en regard des écrous et fixer les plaques à l'aide de vis M5x12mm.

23/194

24/194

Résultat final :

25/194

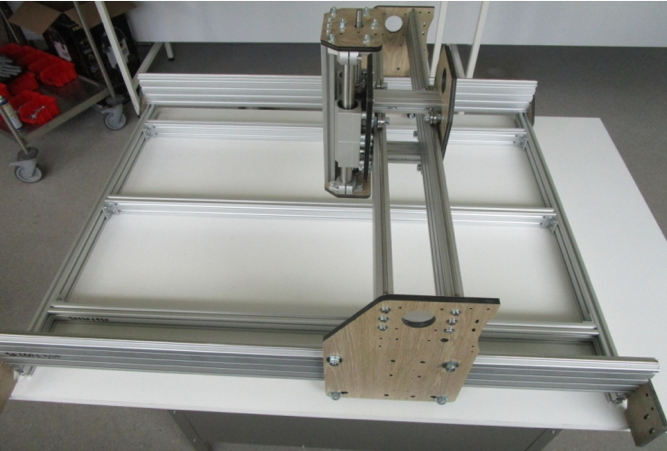

La suite du montage consiste à finir la mécanique 3 axe : montage de l’axe X puis du Z sur le chariot des X :

algNote En premier pour monter l’axe X, il faut monter les chariots coulissant des axes Y.

26/194

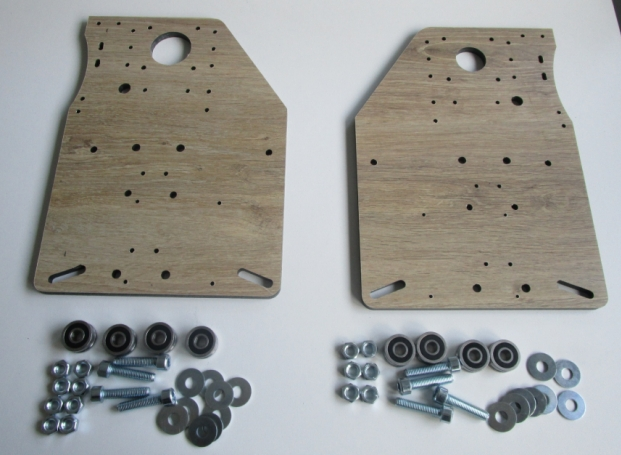

Montage des chariots des axes Y

2 x plaques de chariot Y

8 x roulements en U pour barre lisse 6mm

(4)

8 x vis M8 THC x 35mm

16 x rondelles larges M8

16 x écrous M8

2 x vis M4 THC x 20mm

2 x vis M4 THC x 25mm

4 x écrous M4

27/194

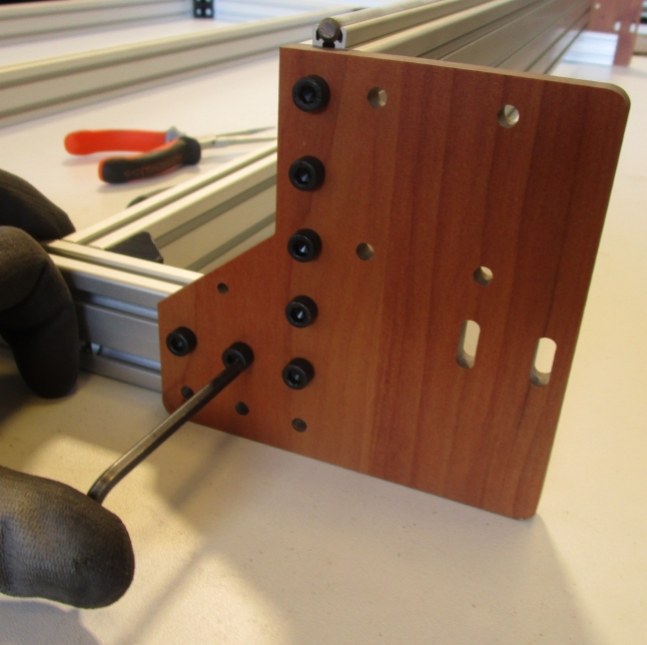

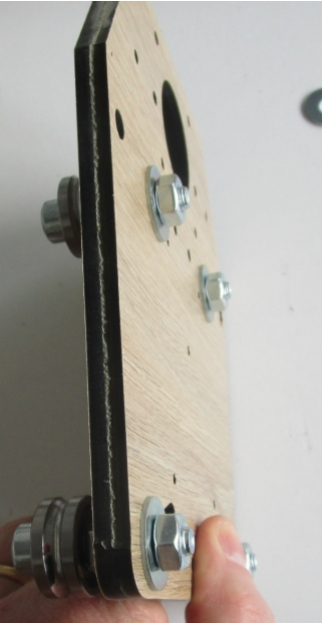

On commence par préparer les plaques en perçant un trou de M4 au foret métal sur la tranche des plaques, dans l’axe de chacun des trous oblongs :

• Faire une marque de perçage à l’aide d’un coin de tournevis

• Percer la plaque à plat posée du sur un étau / plan, à vitesse lente (le HPL est un matériau dur ) Pour éviter de déraper, commencer à percer perpendiculairement à la plaque puis s’axer correctement une fois le trou débuté.

28/194

algNote J’ai choisi de faire un léger méplat pour aider le départ du perçage.

algNote J’ai percé avec une visseuse pour aller lentement, car c’est un matériel très dur.

Notez, aussi, que j’ai attaché la plaque en retrait pour visualiser l’horizontal du forêt vis à vie du niveau de référence de la table. Il faut être bien horizontal, sinon l’écrou gênera la rondelle du roulement.

algNote Sur cette photo, il est bien visible que l’écrou est au minimum.

On peut se passer de ces trous, mais ils sont très pratiques et serviront à facilité le serrage des roulements en U du bas du chariot.

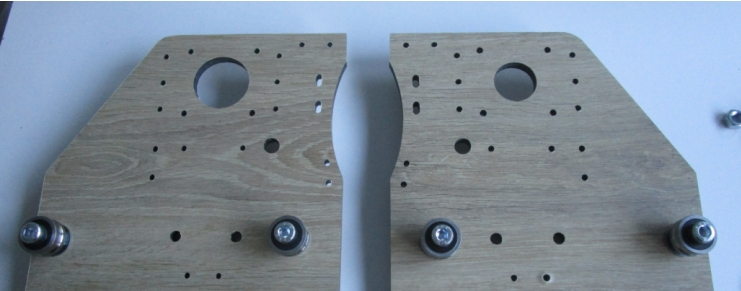

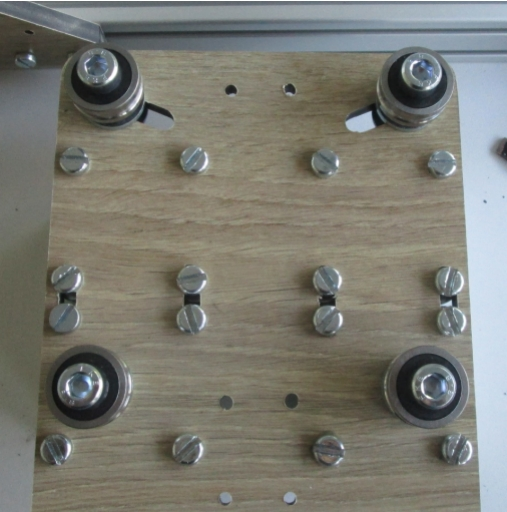

La première étape consiste à préparer les chariots Y.

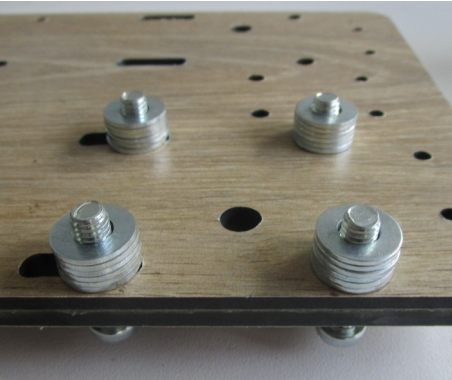

On commence par fixer les roulements à billes à gorge en U supérieurs à l'aide de vis M8 x 35 + écrou + rondelle moyenne et on visse avec un écrou de l'autre côté de la plaque.

algNote Vérifié bien qu’il y a bien une rondelle de chaque côté de la plaque.

29/194

Si on choisit d’utiliser les vis de serrages des roulements du bas, pré-engager les vis M4x20 (à l’avant) et M4x25 (à l’arrière) dans les trous percés précédemment et visser l’écrou sur la vis sans serrer.

30/194

De la même façon on fixe les roulements à billes à gorge en U en position basse dans les trous ovalisés avec vis de M8 x 35 + écrou + rondelle large et on visse de l'autre côté avec écrou + rondelle large sans serrer, en laissant flottant.

Idem pour le 2ème :

31/194

Bien veiller à inverser les faces de montage des roulements sur les 2 chariots, l’un étant le gauche et l’autre le droit.

Ensuite, on vient placer le chariot sur le rail du Y du côté voulu.

Déplacer le cadre de façon à avoir pleinement accès aux roulements du chariot sous le rail Y.

Si on utilise les vis de serrage, les serrer simplement de façon à mettre en adéquation les roulements du bas avec le rond inox :

30/194

Une fois les vis de serrage serrées (on doit obtenir une translation fluide avec une légère contrainte), serrer les écrous des vis de fixation des roulements eux-mêmes.

algNote Sur mon montage la vis est au minimum. J’ai même dû démonter le profilé pour enfiler la plaque par le bout du profilé, les trous oblongs n’étant pas assez longs.

La procédure avec le serre-joint qui suit est à suivre seulement si vous n’utilisez pas les vis de serrage.

Je la considère obsolète, car elle abîme les roulements et elle est beaucoup moins efficace que les vis de serrage. Je la laisse ici à titre indicatif et « historique ».

Placer alors un serre-joint prenant 2 roulements en vis-à-vis du haut et du bas et serrer de façon à les ajuster parfaitement au rail.

33/194

Puis serrer les vis extérieures avec une clé plate. Faire de même pour les 2 autres roulements puis vérifier la bonne translation du chariot sur le rail Y :

34/194

Alternative : rapprocher les 2 vis du bas avec le serre-joint (mettre les mors du serre-joint en regard d’un plat des écrous).

Cette technique assure à la fois bonne translation et bonne tenue du chariot, le serrage pouvant être réajusté à tout moment au besoin.

35/194

Procéder de la même façon de l'autre côté en inversant la face de fixation des roulements :

36/194

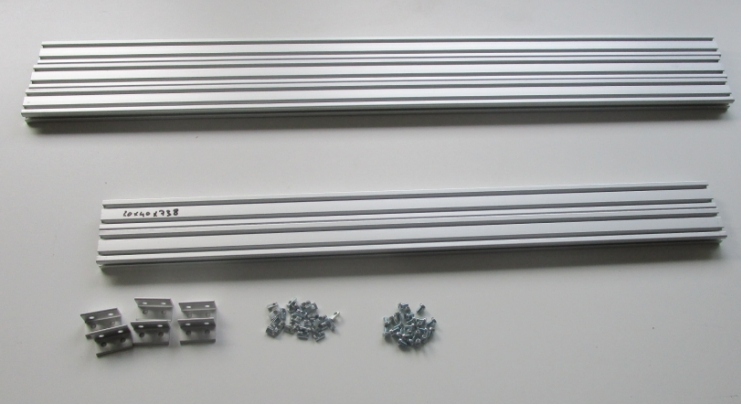

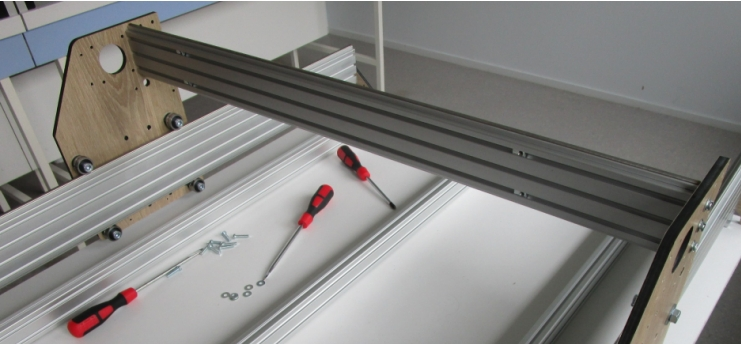

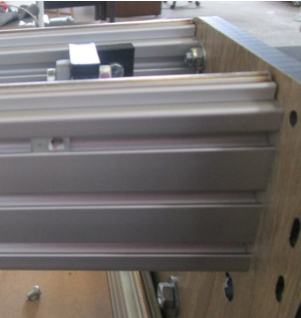

VIII - Montage des rails de l'axe X

Les pièces nécessaires

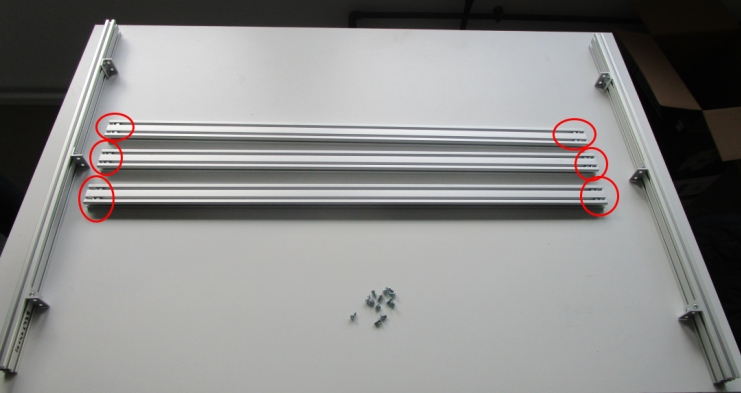

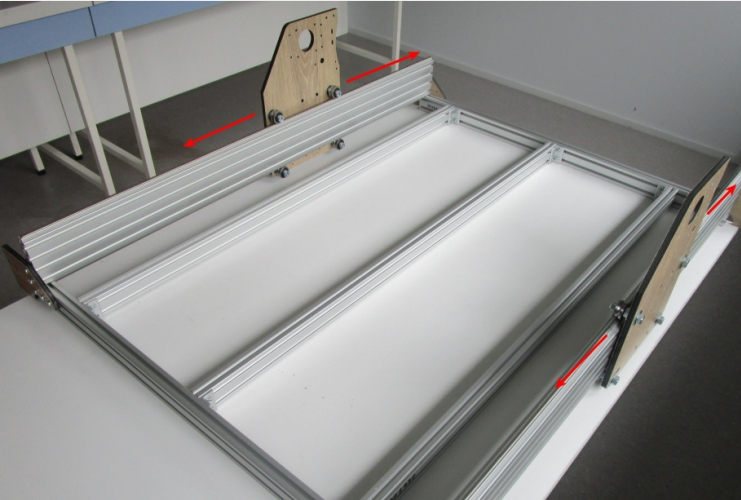

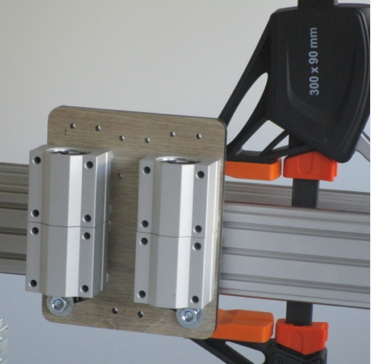

2 x profilés 20x60x745 (XL : 1100mm)

4 x barres lisse 6mm x 745 (XL:1100mm)

4 x clips pour barres lisses x 745 (XL:1100mm)

(5)

12 x vis M5 THC x 20

12 x rondelles M5 moyenne

8 x écrous lourds pour profilé

Ce qu'il faut faire

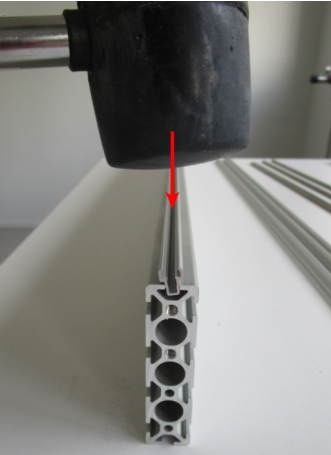

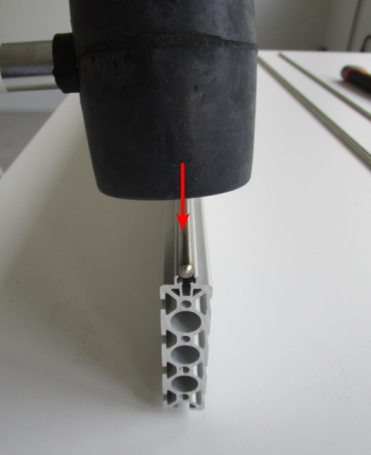

L'étape suivante consiste à mettre en place les rails de l'axe X. Commencer par tarauder les trous des extrémités des profilés 20x60x745 en M5x0.8 :

37/194

Ensuite, clipser les barres lisses de 6mm x 745 sur le dessus et le dessous des 2 rails à l’aide d’un maillet caoutchouc :

38/194

NOTE : Si le rond une fois engagé dans le clip reste trop mobile, la solution consiste à enlever l’ensemble clip+rond et à les laisser engager l’un sur l’autre, à cintrer légèrement l’ensemble dans 2 directions différentes puis à le rengager sur le profilé. De cette façon, le cintrage va assurer la bonne tenue dans le profilé sans perte de linéarité qui est redonnée par le profilé.

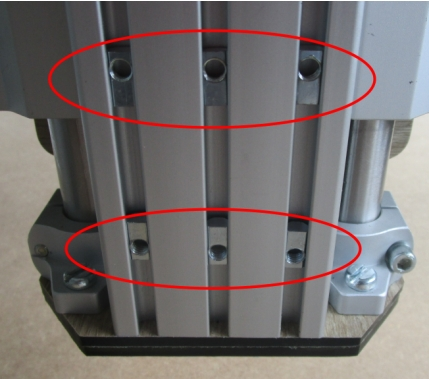

Préengager des 2 écrous lourds dans chaque rainure supérieure et inférieure interne.

algNote Plus un écrou lourd pour le endstop sur le profilé du fond, rainure haute à gauche et de l’autre côté.

[line]

39/194

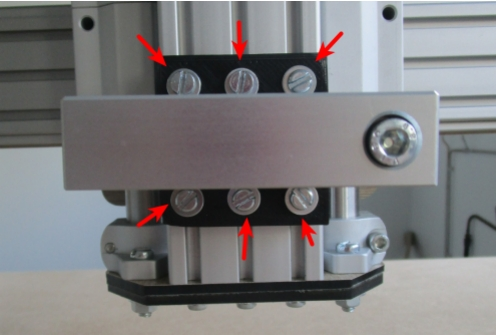

Monter le premier profil à l'aide de 3 vis verticalement sur la plaque de chariot X avec vis M5x20+rondelle :

algNote L’écrou lourd pour le endstop sur le profilé du fond, rainure haute à gauche et de l’autre côté, donc pas visible sur cette photo.

[line]

40/194

Ensuite, monter le 2ème rail X sur la même plaque de chariot X avec une seule vis et prépositionner également avec une vis sur le chariot Y en vis à vis :

Mettre ensuite l'ensemble des vis en place et serrer.

41/194

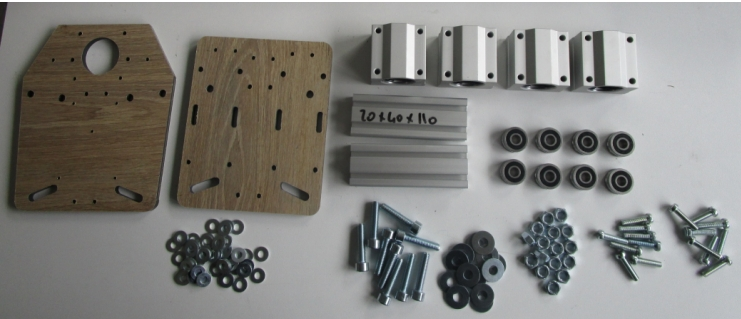

Matériel nécessaire

2 plaques du chariot des X (avant et arrière)

2 x profilé 20x40x110mm

4 x blocs alu à douilles à billes 20mm

8 x roulements en U pour barre 6mm

(6)

8 x vis M8 THC x35mm

16 x rondelles M8 larges

16 x écrous M8

4 x vis M4 x 25mm

4 x écrous M4

(7)

16 x vis M6 x 25

96 x rondelles M6 petites

(8)

8 x M5 THC x20

4 x écrous lourds profil

± si entraînement par courroie :

2 x vis M8x35

4 x rondelles M8 larges

4 x rondelles M8 moyennes

4 x roulement 608

2 x écrou M8

42/194

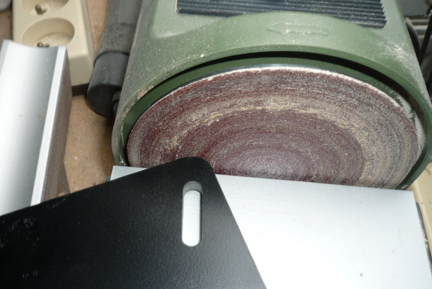

IX.1.1 - Préparation des plaques

On commence par préparer les plaques en perçant un trou de M4 au foret métal sur la tranche des plaques, dans l’axe de chacun des trous oblongs :

• Faire une marque de perçage à l’aide d’un coin de tournevis

• Percer la plaque à plat posée du sur un étau / plan, à vitesse lente (le HPL est un matériau dur). Pour éviter de déraper, commencer à percer perpendiculairement à la plaque puis s’axer correctement une fois le trou débuté :

On peut se passer de ces trous, mais ils sont très pratiques et serviront à un serrage facilité des roulements en U du bas du chariot.

43/194

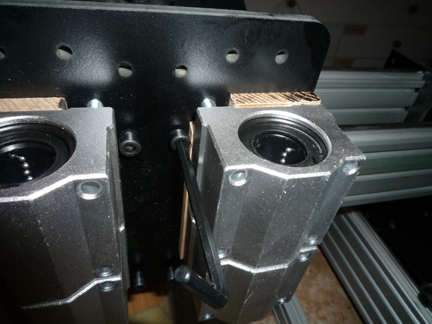

IX.1.2 - Fixation des douilles à billes

NOTE : Je conseille en fait de monter les roulements du haut avant de monter les douilles à billes (voir étape suivante).

algNote Parce que l’un des écrous est caché par la douille.

Monter les 4 blocs de douilles à billes 20mm sur la face avant de la plaque avant du chariot des X à l'aide de vis M6 x 25mm en intercalant 6 rondelles entre la plaque et le bloc d’alu (important : ne pas mettre de rondelle du côté de la tête de vis) :

algNote Ou utilisé une plaque. (Voir page suivante).

44/194

IX.1.3 - Option plaque support douille

algNote Cette option est décrite sur le site OMM Pro.

http://mon-fablab.fr/openmakermachinepro/blog-realisations/adaptation-machine/omm_pro_plaque_entretoise_chariot_x_yg

Avec les fichiers pour une découpe CNC ou les fichiers pour une imprimante 3D.

Attention

Au moment où j’écris, pour récupérer le fichier DXF et les images, il y a un bug sur le site. Il faut mettre “user/pages/“ après pro/ et mettre “08.” et “03.” au début des 2 slashs qui suivent.

Exemple http://mon-fablab.fr/openmakermachinepro/user/pages/08.blog-realisations/03.adaptation-machine/omm_pro_plaque_entretoise_chariot_x_yg/photos/P5050001.JPG

Si vous choisissez l’option plaque.

Attention, il faut mettre les roulements avant le bloc de douille à bille, sinon, vous n’avez plus accès au boulon des roulements.

D’autre part, ne soyez pas tenté d’agrandir les côtes, sinon, vous ne pouvez plus visser le boulon de l’étape suivante.

Il faut serrer les vis et moduler le vissage des vis de façon à ce que les arêtes des blocs aluminium soient parfaitement alignées.

Je recommande de ne pas serrer et laisser du jeu pour l’alignement des tiges.

Si vous choisissez l’option officielle par rondelles.

Il faut serrer les vis et moduler le vissage des vis de façon à ce que les arêtes des blocs aluminium soient parfaitement alignées.

45/194

Truc : pour tenir les rondelles en place, on pourra visser transitoirement un écrou M6 sur la vis M6

Truc 2 : visser les 4 vis de chaque bloc en parallèle, en avalant quelques tours de chaque vis successivement de façon à ne pas fausser les pas de vis du bloc.

46/194

Note : les 2 vis internes seront à dévisser à nouveau ultérieurement pour mettre en place l’écrou de tige filetée d’entraînement du Z.

47/194

IX.1.4 - Fixation des roulements

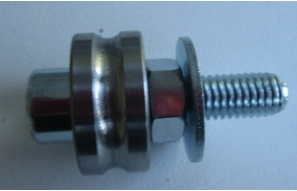

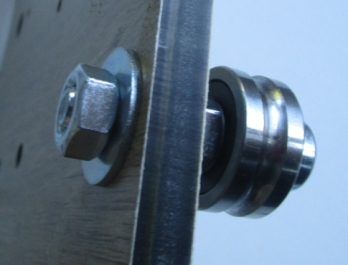

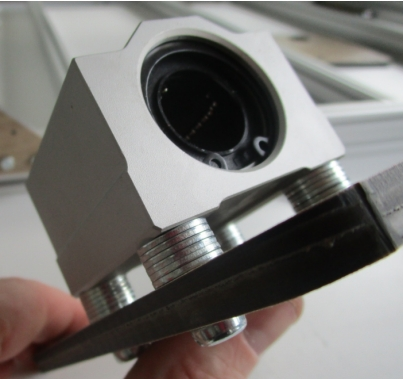

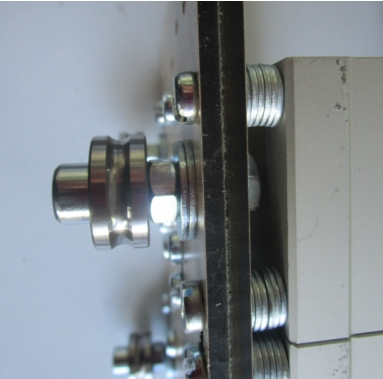

Fixer les roulements à billes en U du haut à l'aide de 2 vis M8x35 + écrous + 2 rondelles moyennes M8 côté plaque et pas de rondelle côté écrou :

Ensuite, fixer les 2 autres roulements à billes en U dans les trous ovales avec vis M8 x 35 + écrou + 2 rondelles M8 grande + rondelle M8 grande + écrou :

48/194

Ensuite, sur la plaque arrière du chariot des X, on vient fixer les 2 roulements du haut avec 2 vis M8x35 + écrou + rondelle M8 moyenne + plaque + rondelle M8 moyenne + écrou :

49/194

Si on choisit d’utiliser les vis de serrages des roulements du bas, préengager les vis M4x25 (à l’avant) et M4x25 (à l’arrière) dans les trous percés précédemment et visser l’écrou sur la vis sans serrer :

Fixer les roulements du bas avec vis M8 x 35 + écrou + rondelle M8 grande + rondelle M8 grande + écrou :

50/194

51/194

=> Cas d’un entraînement courroie :

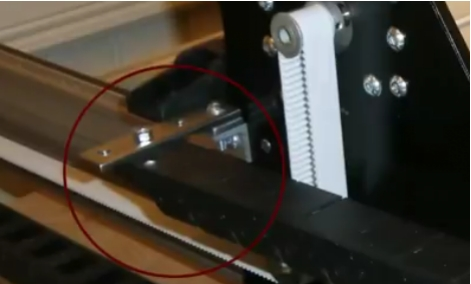

Dans le cas d'une CNC à courroie, on va mettre en place les renvois de courroie du chariot : vis M8x35 + rondelle.

large + rondelle moyenne + 2 roulements 608 + rondelle moyenne + rondelle large + écrou M8

Visser sur la plaque :

Puis faire de même pour le second.

52/194

IX.1.5 - Mise en place des chariots

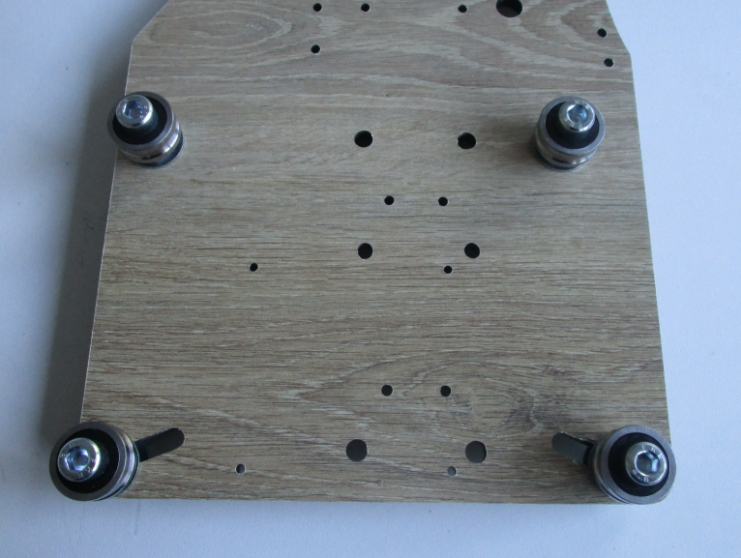

Ensuite, monter les plaque du chariot sur les rails avant de l'axe X.

Si on utilise les vis de serrage, les serrer simplement de façon à mettre en adéquation les roulements du bas avec le rond inox :

Une fois les vis de serrage serrées (on doit obtenir une translation fluide avec une légère contrainte), serrer les écrous des vis de fixation des roulements eux-mêmes.

53/194

La procédure avec le serre-joint qui suit est à suivre seulement si vous n’utilisez pas les vis de serrage.

Je la considère obsolète, car elle abîme les roulements et elle est beaucoup moins efficace que les vis de serrage. Je la laisse ici à titre indicatif et « historique ».

Serrer les roulements comme cela a été fait pour les chariots des axes Y à l'aide d'un serre-joint :

54/194

Faire de même pour le chariot arrière :

55/194

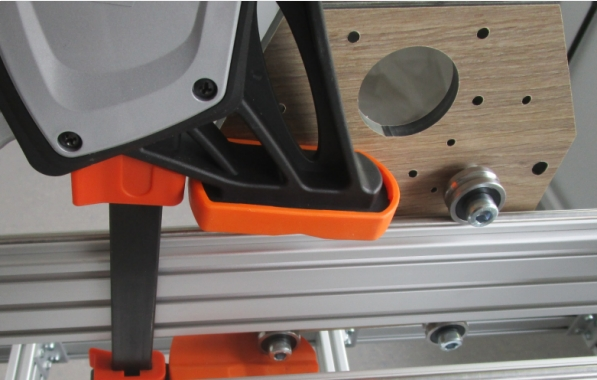

Truc : regarder dans les trous des plaques du chariot Y pour vérifier le bon alignement / engagement des roulements en U sur les barres lisses de guidage :

57/194

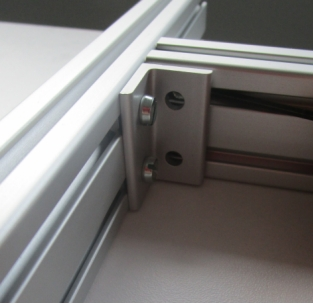

X - Mise en place des jonctions du chariot des X

NOTE : Pour cette étape, je conseille de desserrer les vis d’extrémité de fixation du profilé arrière de l’axe X (trous oblongs) : de cette façon, l’écartement des 2 profilés s’ajustera naturellement à la mise en place des profilés de solidarisation du chariot des X comme décrit ci-dessous.

Tarauder les trous des profilés 20x40x110mm

Préengager 2 écrous lourds dans les rainures côté droit des 2 profilés 20x40x110mm

58/194

Ensuite, mettre en vis à vis les 2 plaques du chariot et mettre en place le profilé 20x40x110mm du haut (que l'on a préalablement taraudé en M5x0.8 ) et fixer avec des vis M5 x 20mm :

De la même façon, mettre en place le profilé 20x40x110mm du bas :

58/194

NOTE : Une fois le chariot en place, faire quelques aller-retour les vis d’extrémité du profilé arrière de l’axe X étant desserrées, puis une fois que la translation se fait bien, serrer à fond les vis d’extrémités du profilé arrière de l’axe X.

59/194

Au final, le chariot des X est constitué et est en place :

60/194

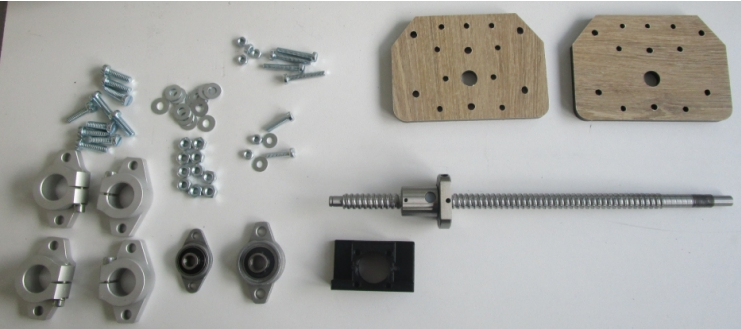

Matériel nécessaire

1 x profilé 20x60x 270mm

2 x plaque de Z

2 x barre lisses inox diamètre 20mm x 270mm

(9)

6 x vis M5 THC x 20

6 x rondelles M5 moyennes

(10)

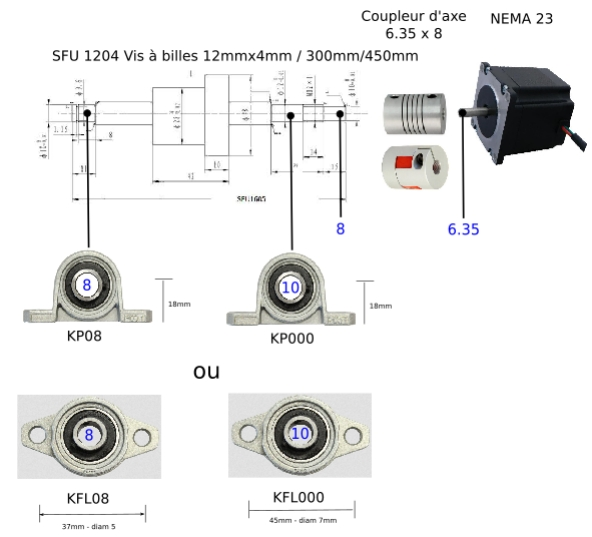

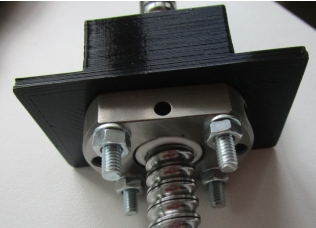

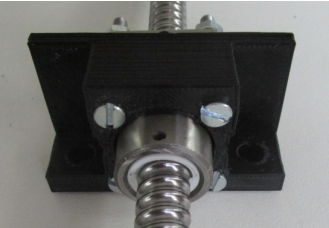

1 x vis à billes 300mm x 12mm

1 x support d’écrou 1204

4 x M4 x 30

4 x écrou M4 Nylstop

(11)

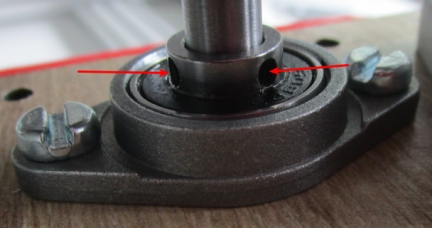

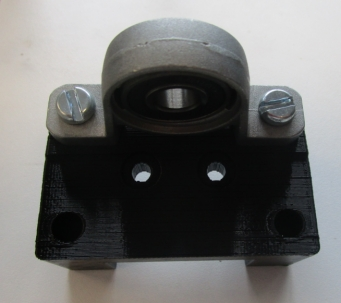

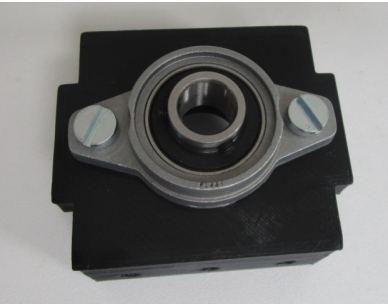

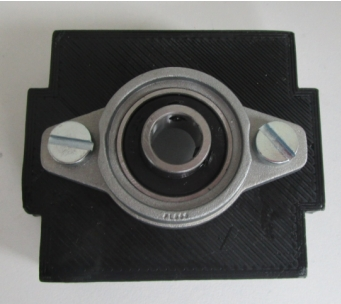

1 x roulement à plat KFL08 (axe 8mm)

2 x vis M5 x 20mm THC

2 x rondelles M5 moyenne

2x écrous M5 Nylstop

(12)

1 x roulement à plat KFL000 (axe 10mm)

2 vis M6 THCx 20

2 x rondelles M6 moyenne

2x écrous M6 Nylstop

61/194

(13)

4 x supports d'extrémités des barres lisses 20mm

8 vis M6 x 30mm

8 x rondelles M6 moyenne

8x écrous M6 Nylstop

62/194

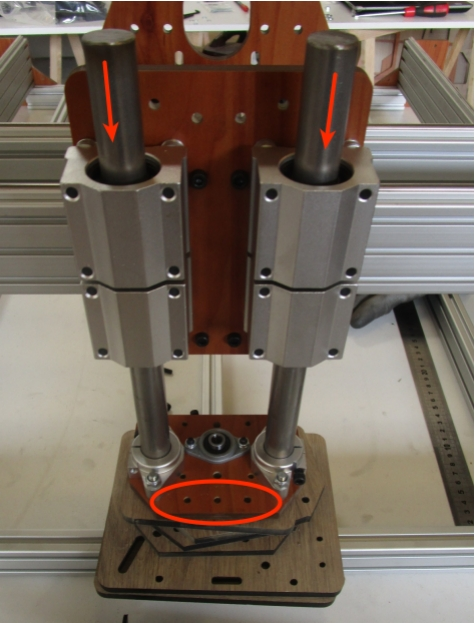

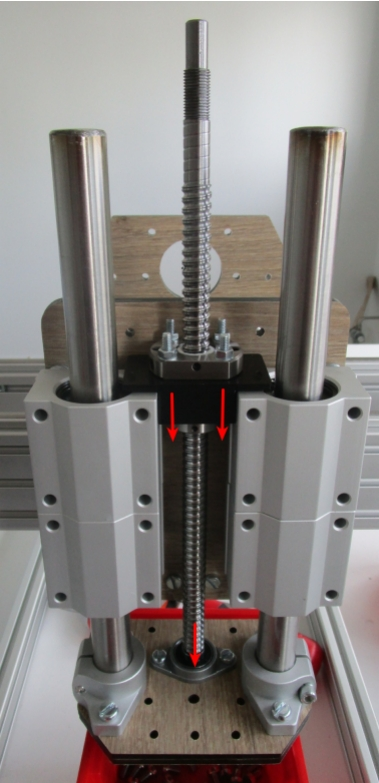

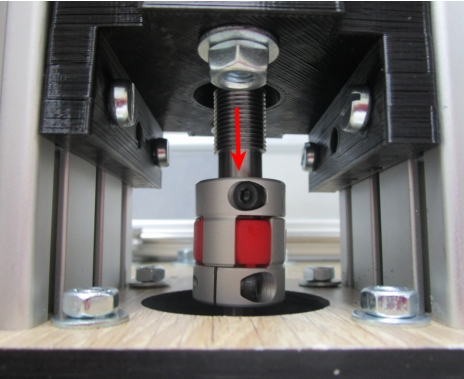

Pour information, le principe de montage de la vis à billes 12mm au pas de 4mm de l'axe Z est :

algNote: Notez bien le coupleur d’axe, pour l’axe Z, est de diamètre 8mm côté vis à bille, les trois autres pour les axes X et Y sont de Ø 10mm.

Cette étape consiste à mettre en place l'axe Z qui sera mobile vis-à-vis de la face avant du chariot des X, le point fixe :

63/194

Préparer les plaques inférieures et supérieures de l'axe Z :

La plaque inférieure reçoit le roulement à plat KFL08 - axe 8mm (à fixer avec 2 vis M5 x 20 + rondelle M5 moyenne + écrous M5 Nylstop) pour guider la vis d'entraînement + les 2 supports d'extrémités des barres de 20mm à fixer avec vis M6x25mm + rondelle + écrou.

[line]C’est bon

L’extérieur pour celle là, la plaque du bas, est le dessous. C’est bon pour la photo de cette pages.

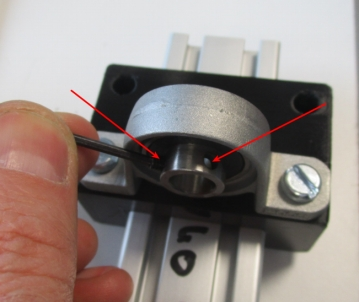

Note : Vérifier avant la fixation que le roulement à plat est bien engagé dans son support : au besoin, l’engager correctement en plaçant un plat de tournevis sur son bord externe et en tapant légèrement au marteau dans l’axe du tournevis.

NOTE +++ : Il est essentiel de faire en sorte que le minimum de longueur dépasse de la plaque inférieure du Z (sinon risque d’accrochage dans fixations plaque, etc. en pleine découpe et blocage/casse de fraise). Par conséquent, mettre les têtes de vis en bas sur la plaque inférieure (pas comme sur la photo de la page suivante donc...).

• la plaque supérieure reçoit le roulement à plat KFL000 – axe 10mm (à fixer avec 2 vis M6 x 20 + rondelles M6 moyennes + écrous M6 Nylstop) pour guider la vis d'entraînement + les 2 supports d'extrémités des barres de 20mm à fixer avec vis M6x25mm + rondelle + écrou.

Note : Là encore, vérifier avant la fixation que le roulement à plat est bien engagé dans son support : au besoin, l’engager correctement en plaçant un plat de tournevis sur son bord externe et en tapant légèrement au marteau dans l’axe du tournevis.

64/194

[line]Pas bon

Note : veillez à mettre les tête des vis de serrage des supports d’extrémités des barres 20mm vers l’extérieur.

algNote L’extérieur pour celle-là, la plaque du haut, est le dessus. Il n’y a pas de contrainte technique pour cette plaque. Cela ne gêne pas le montage du moteur. mais, cela améliore l’esthétique.

Ensuite, fixer le support d’écrou sur l’écrou en plaçant les têtes de vis en bas (côté opposé à l’écrou) et en utilisant idéalement des écrous M4 nylstop :

65/194

Tarauder les trous du profilé 1 x profilé 20x60x270mm en M5x0.8 :

Placer la plaque inférieure (celle qui a le roulement axe 8) sous l’axe Z en mettant quelques plaques de supports dessous. Veillez à bien l’orienter +++

Préengager les 2 barres 270mm de 20mm dans les douilles à billes en les tournant sur elles-mêmes pendant l’engagement +++ et les engager dans les supports d’extrémité de la plaque inférieure (celle qui a le plus petit roulement) :

66/194

Note : desserrer au préalable au maximum les vis de serrage avec une clé Allen.

67/194

Enlever les vis intérieures supérieures des 2 blocs alu supérieurs :

Enlever les vis Allen du roulement du bas :

68/194

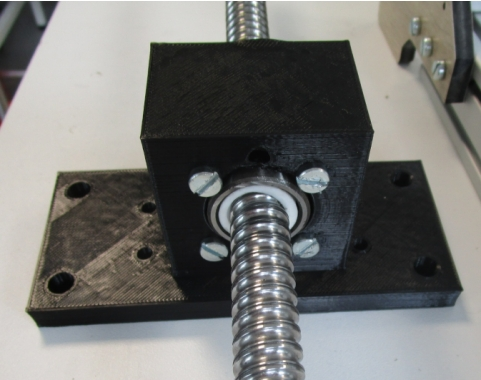

Engager la vis à billes avec le support d’écrou qui doit passer entre les 2 blocs alu :

69/194

Revisser les 2 vis M6 de fixation des blocs alu, vis enlevées précédemment, qui traversent cette fois le support d’écrou : les trous de la plaque, du support et des blocs alu doivent être alignés.

Enlever les vis sans tête du roulement supérieur :

70/194

Dévisser au maximum les vis de serrage des supports d’extrémités de barre 20mm et engager la plaque supérieure :

71/194

Truc : mettre un support rigide sous le plateau inférieur et taper au marteau si besoin

Truc 2 : pour bien faire descendre la tige filetée, bloquer le plateau inférieur et tourner l’axe à la baisse.

Remettre les vis sans tête de roulement du bas en place (pas celle du haut).

Truc : faire quelques mouvements de haut/bas en tournant la tige filetée. Réaxer au besoin le support de roulement à billes supérieur en dévissant puis resserrant les vis de fixation. La rotation doit être souple et facile à la main.

72/194

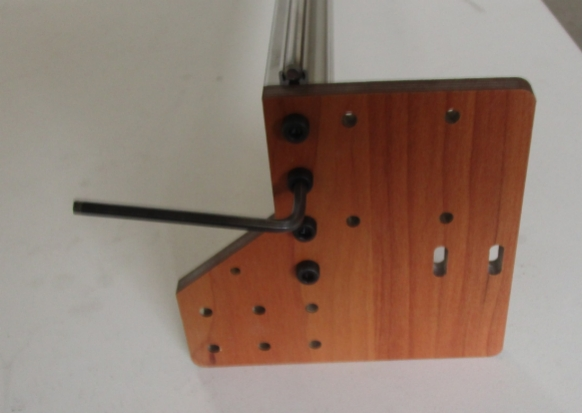

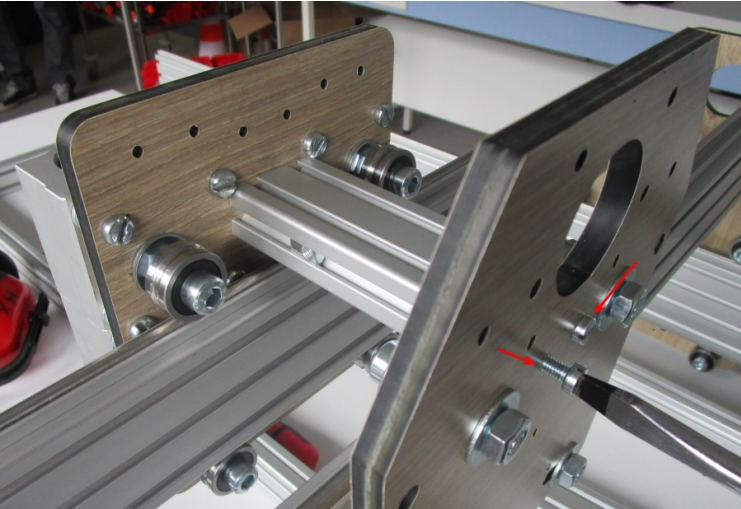

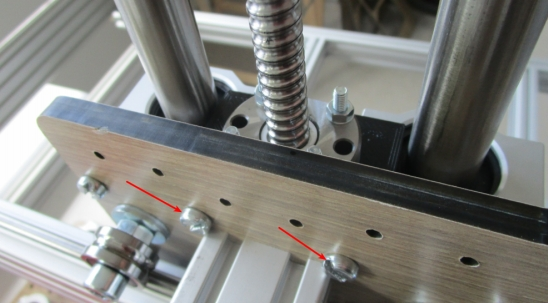

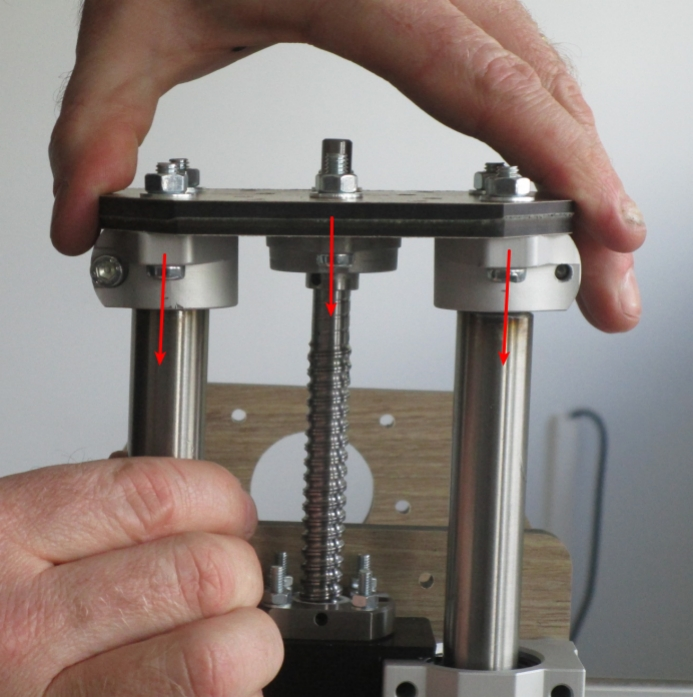

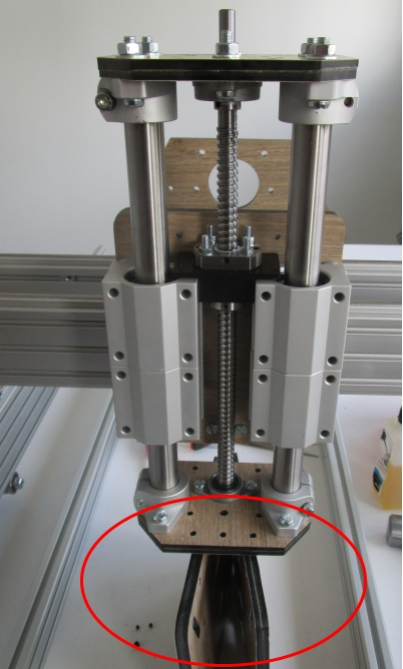

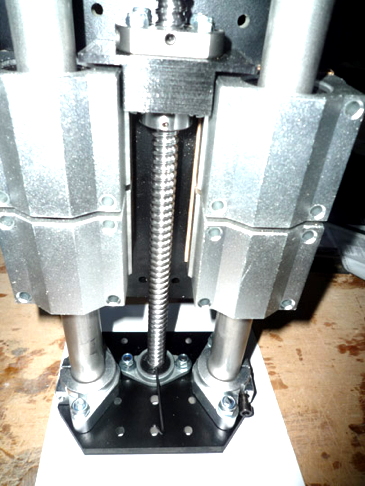

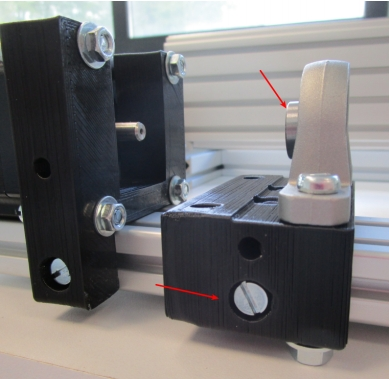

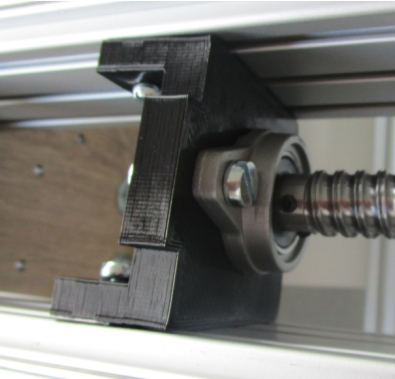

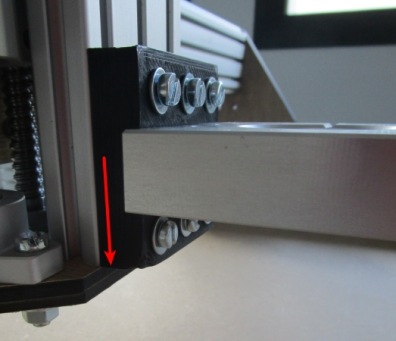

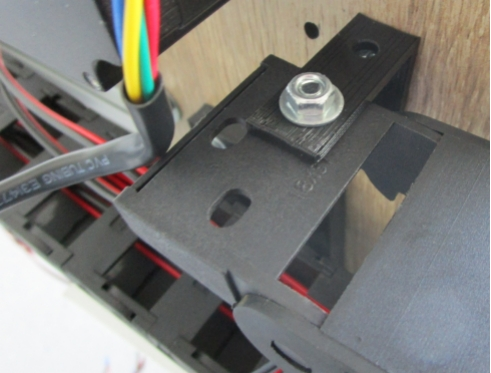

algNote J’ai préféré monter la totalité du chariot des X à blanc sur mon établi, ceci pour éviter que les coups de marteau requis soient faits sur la structure.

Un autre avantage est de travailler assis plutôt que debout penché sur la structure. Mon dos m’a remercié.

J’ai tout monté avec un vissage non serré pour ajuster la vis à bille et les douilles à billes.

Puis j’ai serré bloqué le tout sauf les deux vis de la piece support de la vis à bille.

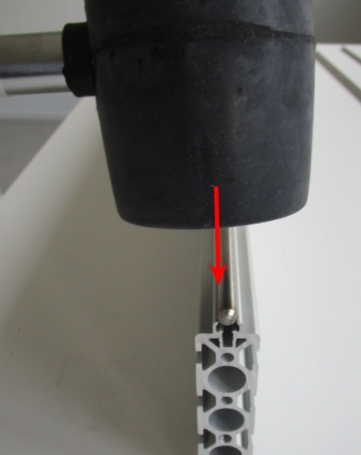

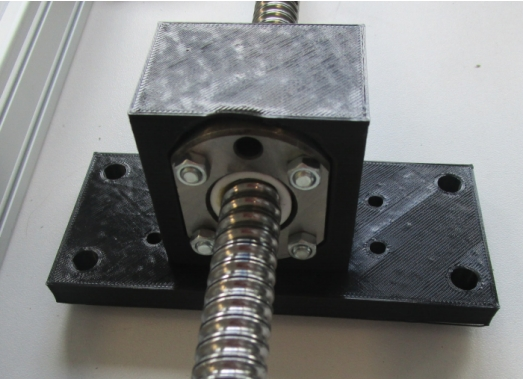

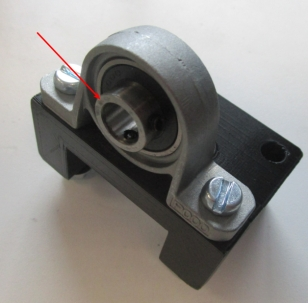

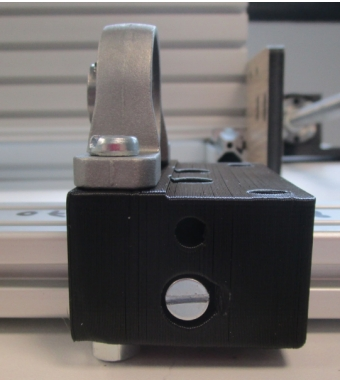

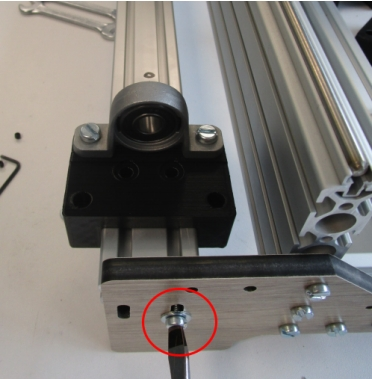

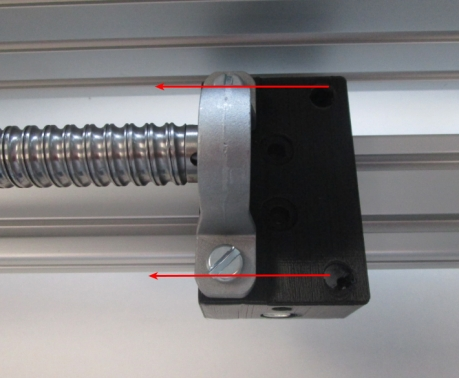

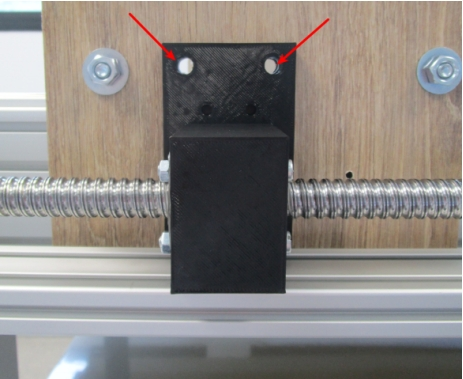

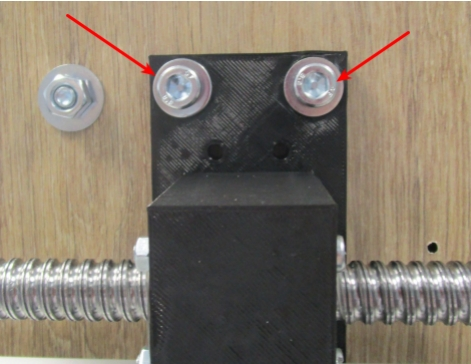

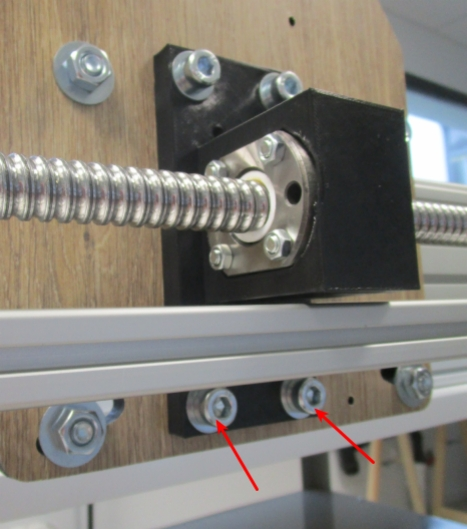

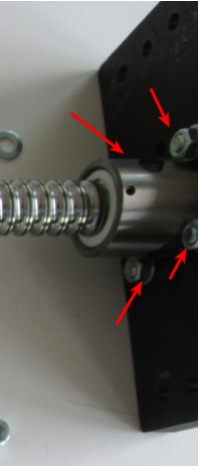

Cette pièce  cachant les vis (flèche rouge) pour fixer le tout sur la structue.

cachant les vis (flèche rouge) pour fixer le tout sur la structue.

Il faut donc, dévisser la pièce  , (deux vis à l’arrière) et la monter en tournant la vis à bille pour avoir accès aux deux vis de montage sur le profilé des X.

, (deux vis à l’arrière) et la monter en tournant la vis à bille pour avoir accès aux deux vis de montage sur le profilé des X.

à vous de choisir votre méthode.

[line][line]

Les deux vis cachées

de montage sur la struture

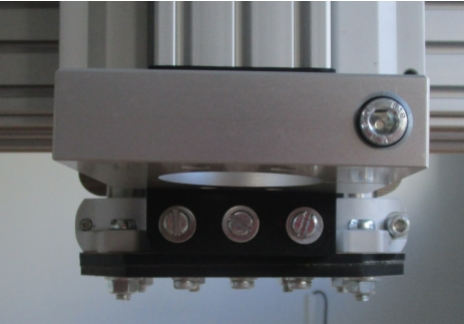

Voilà, une fois fait, l’axe Z est monté :

On peut préengager et mettre en place 3 x 2 écrous lourds dans les 3 rainures de la face avant du profilé 20x60x270 du Z :

73/194

Mettre en place le rail alu de façade et fixer avec vis M5 x 20 :

Truc : vérifier que toutes les vis de serrage des supports d’extrémités 20mm sont desserrées et remettre le support rigide sous la plaque du bas et taper au marteau si un écartement résiduel existe : tout doit s’ajuster parfaitement.

74/194

Une fois fait, remettre en place les vis de serrage du roulement du haut et resserrer toutes les vis de serrages des supports d’extrémités.

Note : on peut faire çà seulement après la fixation du moteur (voire ci-après)

algNote Des boulons sixpans vous faciliteront les choses, par rapport à un tournevis long.

76/194

Ce qui donne :

Note : la rotation de la vis à billes doit être fluide. Au besoin, desserrer un peu les vis de fixation des roulements de la vis à billes , laisser la vis à billes se réaxer puis resserrer.

76/194

Cette fois, çà y est, la mécanique 3 axes est montée :

78/194

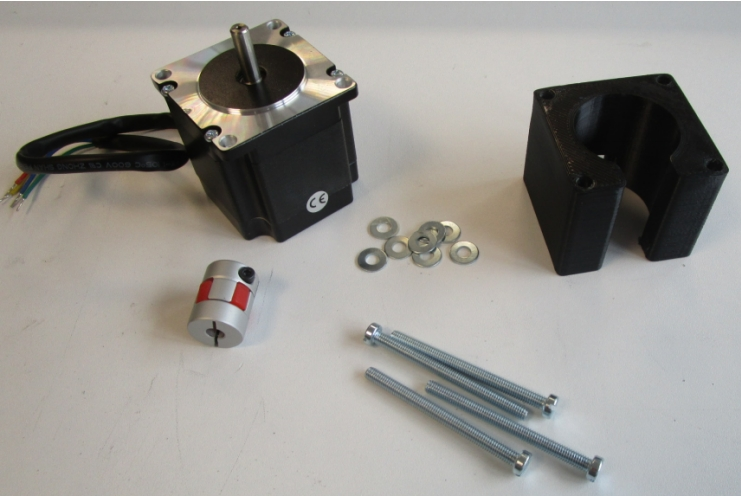

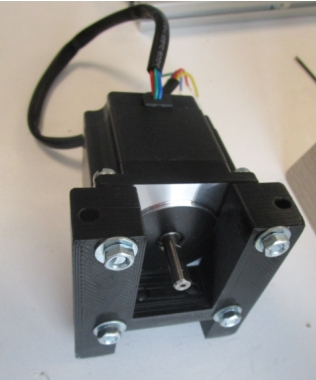

Il ne reste plus qu’à mettre en place le moteur de l’axe Z.

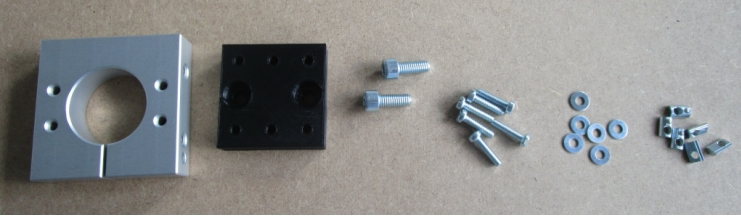

1 x jonction d’axe 6,35 vers 8 souple

1 x support de moteur Nema 23

1 x moteur NEMA 23

(14)

4 x vis M5 x 60

8 x rondelles M5 moyennes

79/194

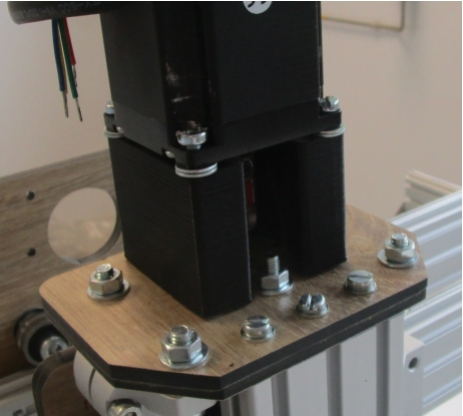

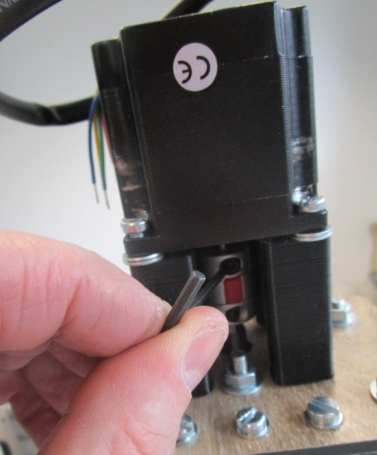

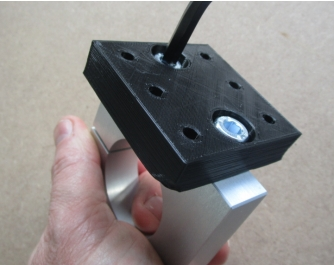

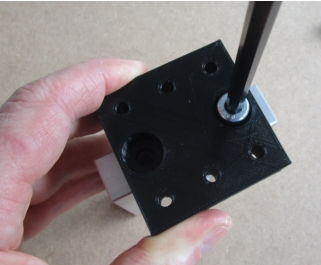

Mettre le coupleur d’axe en place sur la vis à billes jusqu’au contact et serrer les 2 vis de serrage.

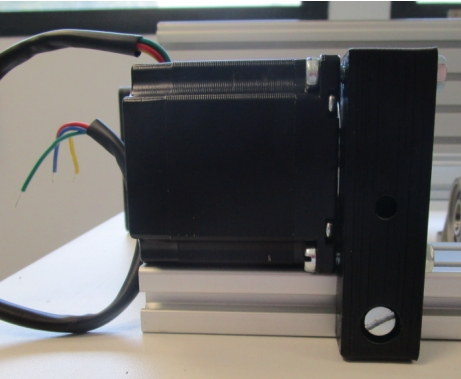

Visser le moteur NEMA 23 sur son support à l’aide des 4 vis M5 x 60 +/- rondelles d’écartement

De l’autre côté

pour l’esthétique

[line]

[line]

Note : si les vis M5x60 ne « prennent » pas dans la plaque, découper de la tige filetée M5 de 80mm et serrer avec 1 écrou +rondelle de chaque côté … mais normalement les trous sont prévus pour que les vis auto-taraudent la plaque.

80/194

algNote Pour auto-tarauder la plaque, je vous recommande de le faire sans le moteur.

Cela vous facilitera le positionnement du moteur, les grandes vis trouvant facilement leur filetage une fois l’auto-taraudage fait.

Sur cette photo, cela aurait été d’ailleurs intelligent de ma part de prendre une vis plus petite à tête THC pour faire l’auto-taraudage , ceci pour éviter le risque de dérapage.

Serrer les vis de serrage de l’axe :

Note : il est important de bien serrer les vis de serrage, car l’axe Z doit être parfaitement entraîné… Et l’une des vis de serrage côté moteur doit être serrée sur le méplat de l’axe moteur.

algNote C’est des vis de serrage de la jonction souple dont on parle.

81/194

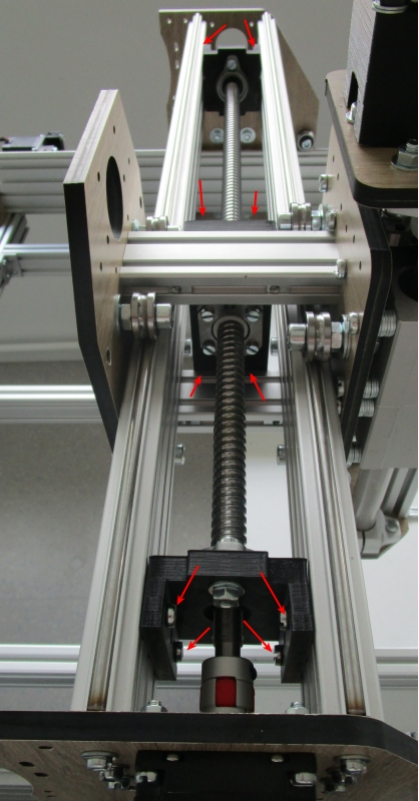

XIII - Mise en place des moteurs et entraînement : version vis à billes.

XIII.1 - Mise en place des supports latéraux et motorisation axe Y

Les supports latéraux servent de support les vis à billes :

82/194

Pour chaque côté, il faut (en double donc) :

(15)x2

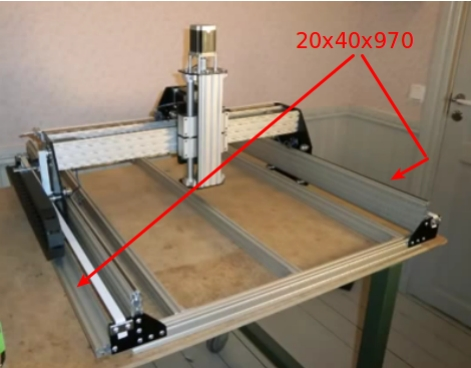

1 x profilé 20x40x970mm (XL:1500mm)

4 x vis M5 THC x 20mm

4 x rondelles M5

(16)x2

1 x support 3D de palier à semelles KP000/KP001

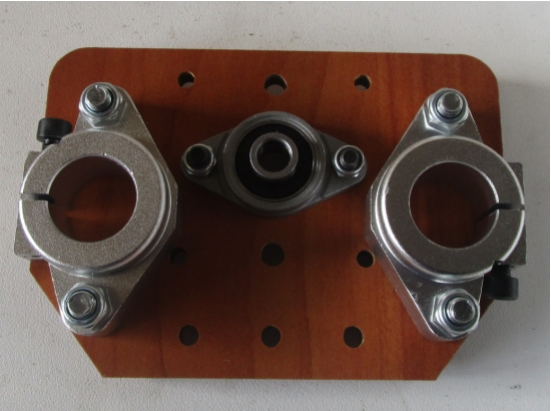

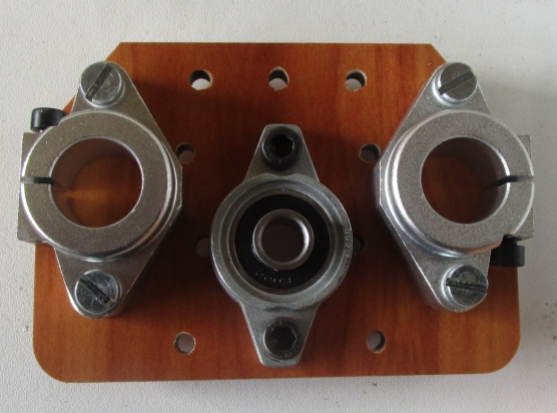

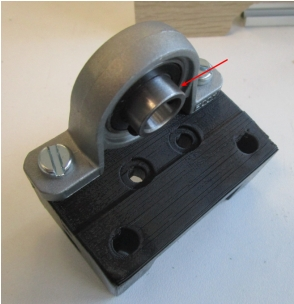

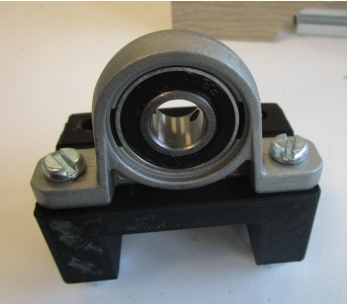

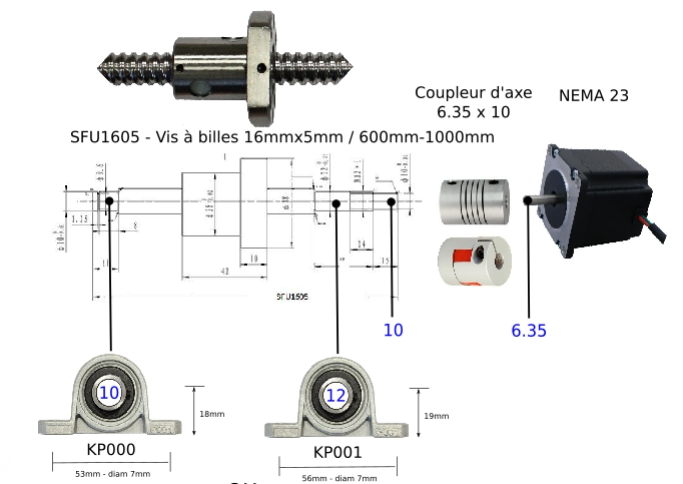

1 x support de roulement à billes à semelle KP000 (axe 10mm)

2 x vis M6 x 40mm

2 x rondelles M6 petites

2 x écrous M6 NS

2 x vis M5 THC x 16mm

2 x vis M5 THC x 12mm

4 x écrous lourds M5

(17)x2

1 x support de roulement à billes à semelle KP001 (axe 12mm)

2 x vis M6 x 40mm

2 x rondelles M6 petites

2 x écrous M6

2 x vis M5 THC x 16mm

2 x vis M5 THC x 12mm

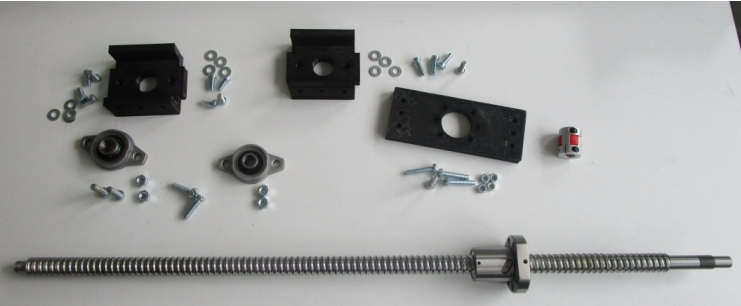

4 x écrous lourds M5

(18)x2

1 x vis à billes 800mm x 16mm (XL : 1200mm)

1 x support 3D d’écrou de vis à billes 1605

4 x vis M5 x 45mm

4 x écrou M5 Nylstop

83/194

4 x vis THC M8 x 25mm

4 x écrou M8

4 x rondelle M8 moyenne

4 x rondelle M8 large

(19)x2

1 x support vertical de moteur NEMA 23

2 x vis M5 THC x 16mm

2 x écrous lourds M5

(20) x2

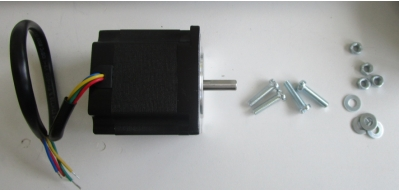

1 x moteur NEMA 23

1 x coupleur d’axe 6,35 vers 10mm

4 x vis M5 x 30mm

4 x rondelles M5 moyennes

4 x écrous M5 NS

84/194

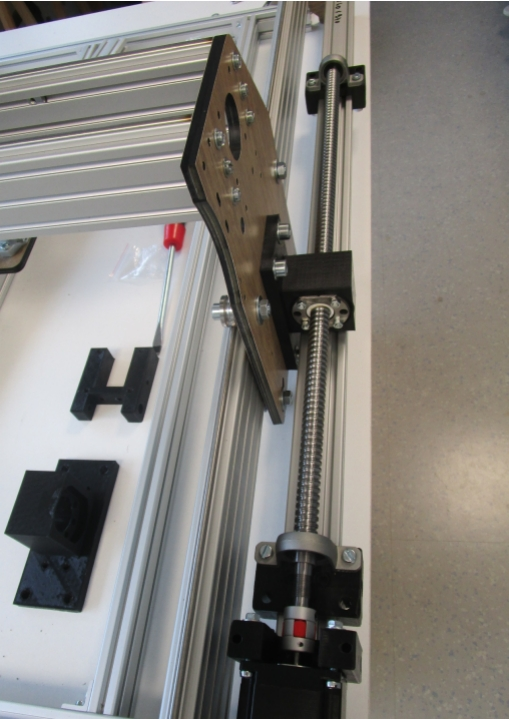

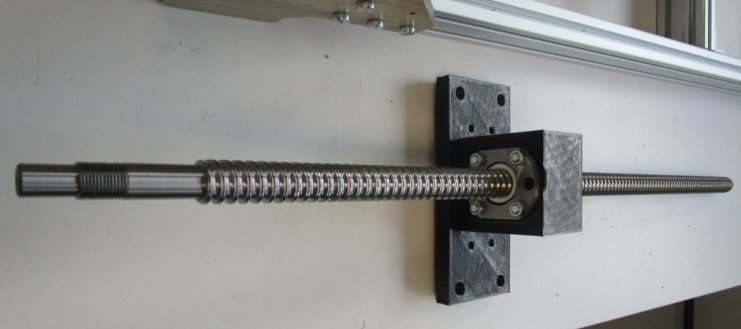

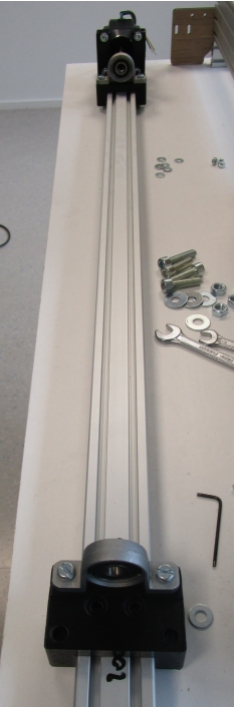

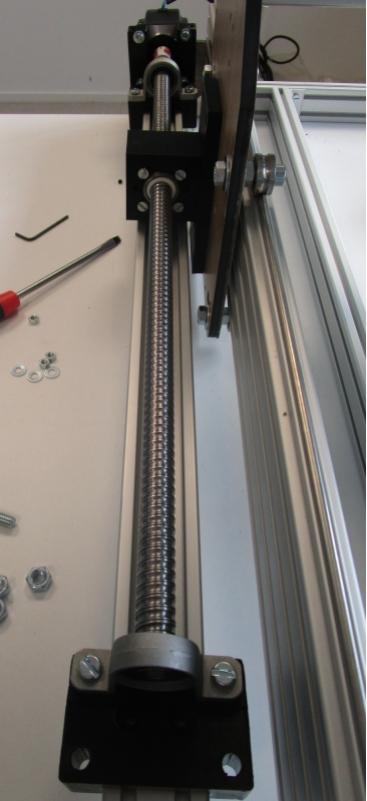

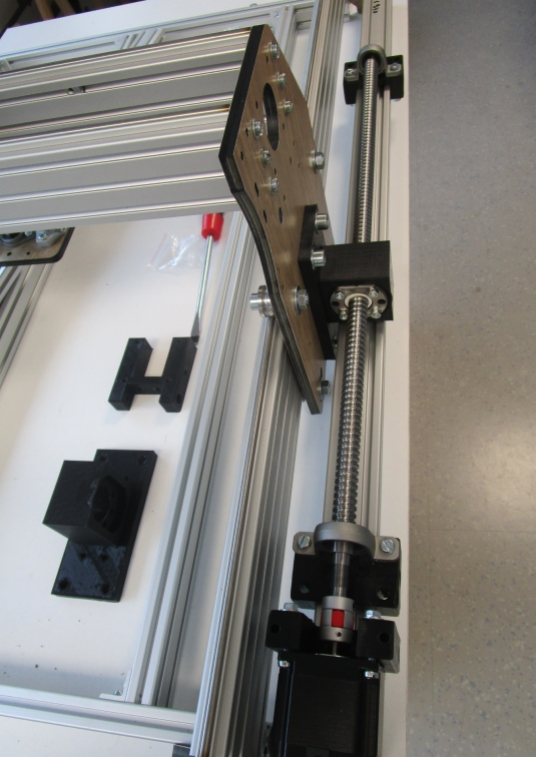

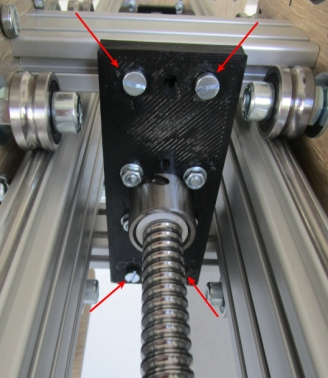

XIII.5 - Montage de la vis à billes du Y

Commencer par tarauder les trous des profilés 20x40x970mm à l’aide d’un taraud M5x0,8 :

85/194

Ensuite, engager les écrous lourds dans les rainures : 3 de chaque côté sur la tranche.

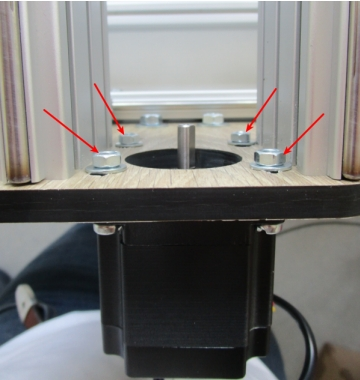

Fixer le moteur pas à pas sur le support vertical à l’aide des 4 vis M5x30 + rondelle M5 + écrous

Ensuite, mettre l’ensemble à cheval sur le profilé de façon à ce que l’arrière du moteur soit aligné sur l’extrémité du profilé et le fixer latéralement à l’aide des vis M5x 16mm en utilisant les écrous lourds précédemment engagés.

86/194

Monter le support de roulement à semelle KP001 sur le support en position « basse » à l’aide de 2 vis M6 x 40mm+ écrou M6 et en tournant la partie la plus « protubérante » du roulement vers le moteur :

Le mettre à cheval sur le profilé et fixer latéralement avec des vis de M5x16 sans serrer, le support devant pouvoir rester mobile pour ajustement :

87/194

[line]M5x16mm

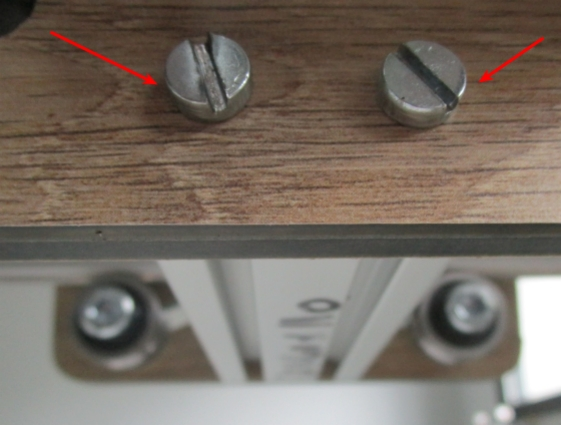

Fixer le support d’écrou de vis à billes sur l’écrou de la vis à billes à l’aide de 4 vis M5 x 45mm. Attention : il y a un sens et un support différent pour le côté droit et le côté gauche. La surface métallique de l’écrou est côté moteur et l’écartement le plus réduit entre les gros trous et le bloc d’écrou se place vers le haut.

88/194

89/194

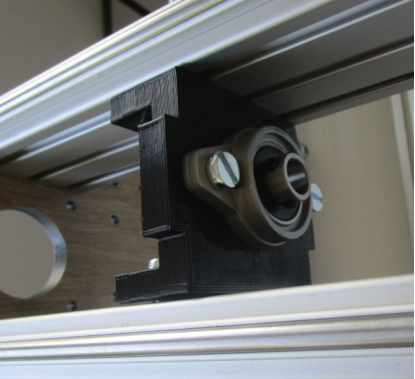

Monter le support de roulement à semelle KP000 sur le support en position «haute » à l’aide de 2 vis M6 x 40mm+ écrou M6 et en tournant la partie la plus « protubérante » du roulement vers la vis à billes :

Le mettre en place « à cheval » sur le profilé et le fixer à l’aide des vis latérales :

[line]M5x16mm

90/194

91/194

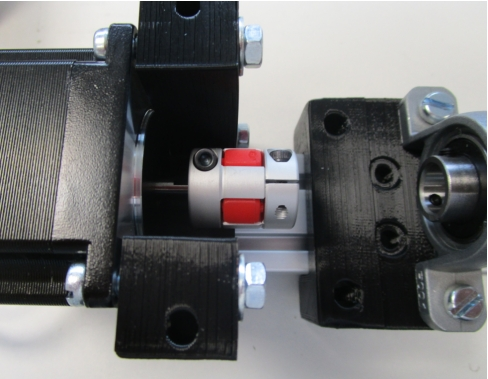

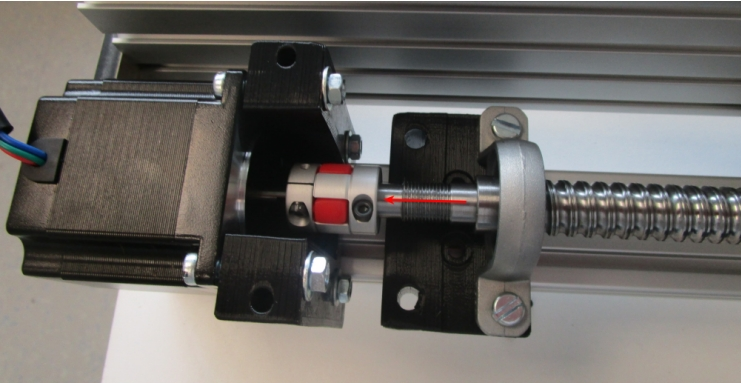

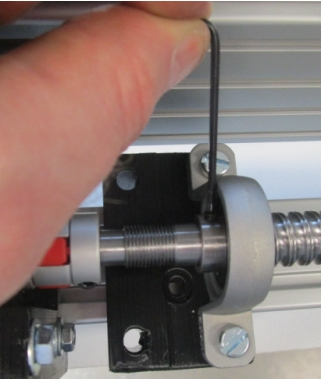

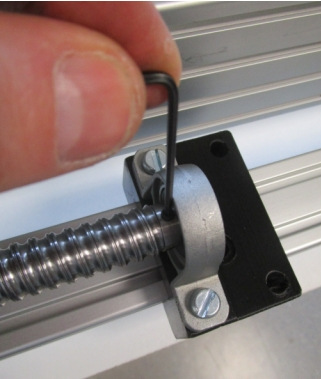

Mettre en place le coupleur d’axe à mâchoires sur l’axe du moteur :

Enlever les vis de serrage de l’axe des roulements à billes :

92/194

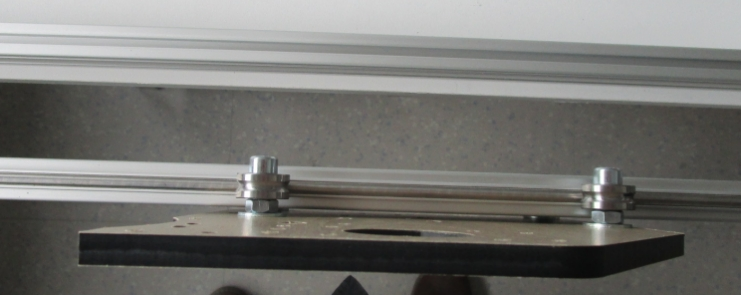

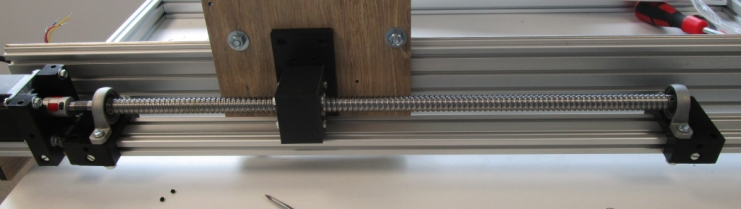

Mettre en place le profilé en fixant les extrémités dans les plaques avant et arrière à l’aide de vis M5x20 +rondelles sans serrer à fond les vis :

(Une alternative pour 2-3 étapes qui suivent est de mettre le profilé sur la tranche au lieu de le mettre d’emblée en place, le « plat » du support d’écrou tourné vers le haut).

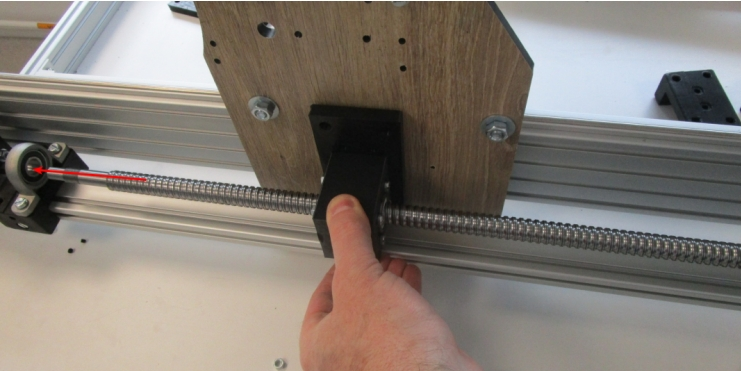

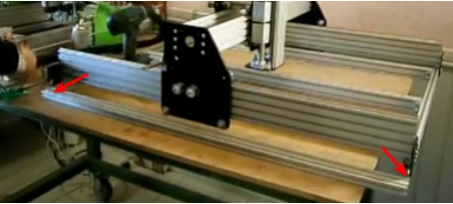

Moment tant attendu : mettre en place la vis à billes en veillant à mettre la zone plane du support d’écrou en parallèle de la plaque latérale du chariot Y :

93/194

Puis engager la vis à billes dans le roulement côté moteur et le coupleur d’axe : ajuster les position, et serrer les vis latérales :

Engager l’autre roulement en le faisant glisser sur son support.

93/194

Une fois les différents éléments en place, dévisser à nouveau les vis d’extrémités, enlever le profilé et serrer les vis latérales internes. Mettre également en place les écrous lourds et vis M5x16 THC de serrage du dessus des supports de KP001 / KP000 puis remettre le profilé en place et les vis d’extrémité, mais sans serrer. [Ou bien, si on a monté la vis à billes le profilé étant sur la tranche, on monte le profilé en vissant les vis d’extrémités, sans serrer ].

95/194

Glisser le châssis de façon à mettre le chariot Y au-dessus du « vide » :

96/194

Venir placer (par rotation de la vis à billes) les trous de la plaque du support d’écrou en regard des trous de la plaque latérale du chariot Y :

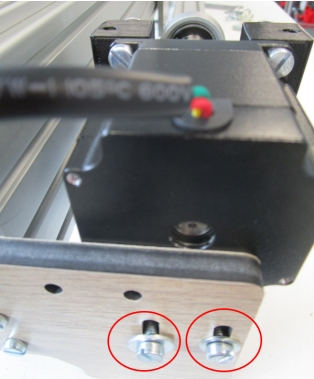

Visser en partie haute avec les vis THC M8 x 25mm + rondelle moyenne + rondelle large + écrou :

97/194

Procéder de la même façon en partie basse (c’est là que l’accès par le dessous est nécessaire…) :

Cette double fixation assure à la fois une rigidité renforcée de la plaque du Y et un entraînement parfait du chariot des Y par l’écrou de la vis à billes.

Une fois fait, mettre à l’horizontale de dessus du profilé et serrer les vis d’extrémités à la hauteur où le rail se place spontanément.

98/194

Remettre en place les vis de serrage des roulements, du coupleur d’axe, etc.

Faire quelques essai de rotation de de la vis à billes qui doit tourner sans contrainte.

Voilà, c’est fini pour ce côté !

Reste à faire la même chose de l’autre côté en veillant à inverser le sens du support d’écrou de la vis à billes.

100/194

Et voilà le résultat, une fois les 2 faits.

101/194

XIV - Axe X : Motorisation et entraînement : version vis à billes

(21)

1 x support vertical de roulement à billes à plat KFL000 (axe 10mm)

1 x roulement à billes à plat KFL000 (axe 10mm)

2 x vis M6 x 20mm

2 x rondelles M6

2 x écrous M6 NS

4 x vis M5 THC x 16mm

4 x rondelles M5

± 4 écrous lourds pour profilé (les écrous lourds sont théoriquement déjà en place dans les rainures du profilé)

(22)

1 x support vertical de roulement à billes à plat KFL001 (axe 12mm)

1 x roulement à billes à plat KFL001 (axe 12mm)

2 x vis M6 THC x 20mm

2 x rondelles M6

2 x écrous M6

4 x vis M5 THC x 16mm

4 x rondelles M5

± 4 écrous lourds pour profilé (les écrous lourds sont théoriquement déjà en place dans les rainures du profilé)

1 x vis à billes 16mmx600mm (XL : 1000mm)

1 x coupleur d’axe 6,35 vers 10mm

(23)

1 x support 3D vertical d’écrou 1605

4 x M5 THC x30mm

4 x rondelles M5 petites

4 x écrous M5

4 x M5 THC x16mm

± 4 écrous lourds pour profilé (les écrous lourds sont théoriquement déjà en place dans les rainures du profilé)

(24)

1 x moteur NEMA 23

4 x vis M5 THC x 20mm

4 x écrous M5 NS

4 x rondelle M5 moyenne

101/194

Monter le roulement à billes à plat KFL001 (axe 12mm) sur son support vertical à l’aide de 2 vis M6 x 20 (face plate contre face plate ) sans serrer à fond :

[line]M6x20mm

104/194

[line]De la même façon, monter le roulement à billes à plat KFL001 (axe 10mm) sur son support vertical à l’aide de 2 vis M6 x 20 (face plate contre face plate ) sans serrer à fond :

Monter le support vertical d’écrou 1605 sur l’écrou de la vis à billes à l’aide des vis M5 x 25 + rondelles + écrous M5 :

105/194

Fixer le moteur Nema 23 avec 4 vis M5 x 20 + rondelle + écrou sans serrer :

Mettre en place le coupleur d’axe :

106/194

Mettre en place le support vertical de roulement à billes à plat KFL001 (axe 12mm) du côté moteur :

NOTE : si les écrous lourds ne sont pas pré-engagés, il est facile de l’insérer sur la tranche puis de le faire basculer dans la rainure à l’aide d’une clé Allen.

Mettre en place le support vertical de roulement à billes à plat KFL000 (axe 10mm) du côté sans moteur :

107/194

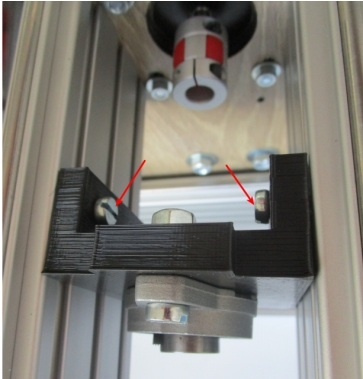

Enlever les vis de serrage de roulements :

[line]

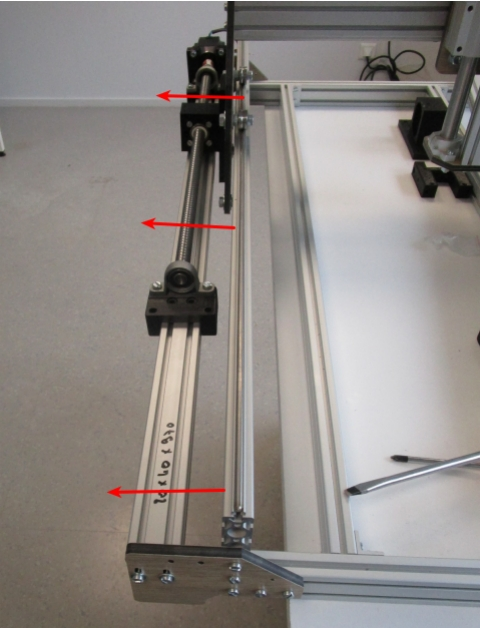

A présent, mettre en place la vis à billes de façon à fixer le support d’écrou sur les profilés de jonction de 2 plaques avant et arrière du chariot X :

NOTE : on peut aussi monter la plaque AVANT le chariot plutôt que après comme ci-dessous, ce qui permet de gagner quelques centimètres (3 ou 4cm) de translation en X.

Engager la vis à billes dans les roulements des 2 côtés . Remettre et serrer les vis de serrage :

p.109/194

Engager la vis à billes dans le coupleur d’axe :

Une fois que tout est en place : idéalement, faire translater le chariot jusqu’à l’une extrémité de la vis à billes (mais sans aller jusqu’au désengagement de l’écrou +++ ) puis serrer les vis du support de roulement de cette extrémité.

Faire idem vers l’autre extrémité. Puis serrer les vis de fixation des supports verticaux, des roulements, etc.

p.110/194

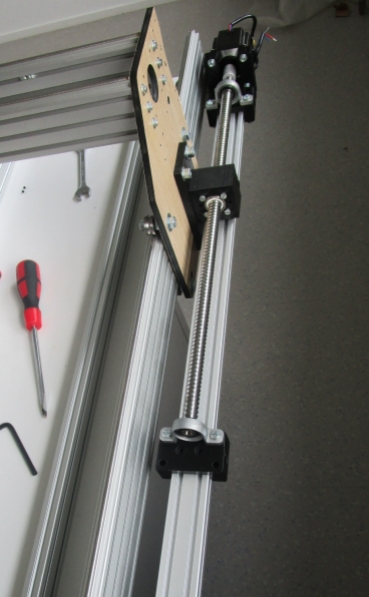

Voilà, cette fois la motorisation des 3 axes est en place :

p.111/194

Résultat final du montage mécanique

p.112/194

XV - Mise en place des moteurs et entraînement: version courroie.

XV.1 - Mise en place des supports latéraux et motorisation axe Y

Les supports latéraux servent de support pour la chaîne et/ou les vis à billes.

Pré-engager des écrous lourds en position médiane :

p.113/194

Mettre en place le profilé 20 x 40x970 de support de la chaîne passe câble :

Dans la version à vis à billes, ce profilé sert aussi de support à la vis à billes…

Fixer une équerre en regard des écroux pré-engagés :

Mettre en place la chaîne passe-câble :

p.114/194

Fixer la chaîne au chariot à l'aide d'un plat 20x80 fixé sur uneéquerre :

XVI - Motorisation et entraînement de l’axe X version courroies

De façon comparable, fixer la chaîne sur le X :

Le châssis est terminé, et l'étape suivante va consister à mettre en place les moteurs + courroies :

p.114/194

XVII - Montage des accessoires utiles

A ce stade, l’essentiel de la mécanique 3 axes est en place : restent quelques opérations de finition pour disposer d’une machine vraiment opérationnelle.

XVIII - Mise en place du martyr

1 x plaque de médium 695x970mm en 22mm d’épaisseur (non fournie – disponible en GSB au rayon découpe) (XL : 1045x1498mm)

4 x vis agglo bois M4x20mm

On peut à présent mettre en place le martyr : une plaque de médium 22 mm de 69,5x97,0cm :

116/194

Visser ensuite les vis agglo de fixation M4x20mm des 4 coins.

117/194

Tout de suite, cela donne beaucoup plus d’allure à la machine !

117/194

XIX - Montage du support de broche

1 x support de broche aluminium

1 x pièce imprimée de fixation du support de broche sur le profilé 20x60x270 du Z

(25)

2 x vis M8 THC x20mm

6 x vis M5 THC x 20mm

6 x rondelles M5 moyennes

6 x écrous lourds pour profilé alu 20x20

Commencer par visser les 2 vis M8 x 20mm de fixation de la pièce 3D de jonction sur le support de broche aluminium en veillant à ce que la face chanfreinée soit sur le dessus. Serrer à fond.

118/194

Ensuite, mettre en place 3 x 2 écrous lourds dans les 3 rainures de la face avant du profilé 20x60x270 du Z :

Fixer le support à l’aide des 6 vis M5x20mm + rondelles M5 moyenne, en veillant à positionner la tête de la vis de serrage du support de broche vers l’avant :

Truc : s’aider d’une clé Allen pour positionner les écrous lourds dans le profilé de façon à les placer face aux trous des vis.

119/194

Positionner le support en position basse et serrer à fond.

Une fois fait, on peut tester la mise en place de la broche KRESS 1000W par exemple (modèle conseillé et disponible à la commande en option du kit ) :

120/194

Remarquer la grande stabilité du chariot des X qui porte la broche KRESS de 2Kg sans aucun problème.

NOTE : Le support de broche est polyvalent, de diamètre 43mm, et il pourra recevoir au choix :

• une broche Kress ;

• mais aussi n’importe quelle perceuse du commerce disposant d’une zone « collier de serrage » 43mm.

Ainsi que de toutes sortes de supports d’outils (imprimés/imprimables en 3D) au diamètre 43mm proposés par ailleurs :

◦ crayon ou marqueur,

◦ cutter tournant de découpe vinyle, cutter tournant sur moteur pas à pas,

◦ etc.

121/194

XX.1 - CNC 12000RMP Kit De Broche De Fraisage

Utilisant ma CNC pour du modélisme, je n’ai pas besoin de la puissance de la broche Kress. j’ai opté pour une broche brushless de 500w qui a l’avantage d’être très peu bruyante.

Sa référence «CNC 12000RMP Kit De Broche De Fraisage» et elle coûte 129€ sur Amazon.

Sa fixation est en ER11 Ce qui nécessite un support différent de la Kress.

En téléchargement le fichier .dxf et CamBam ici.

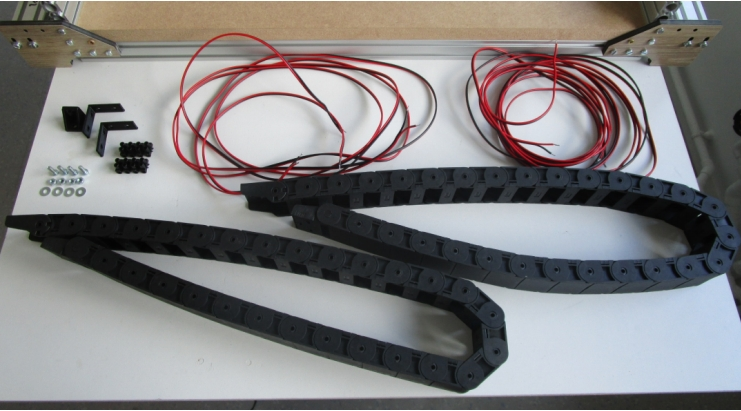

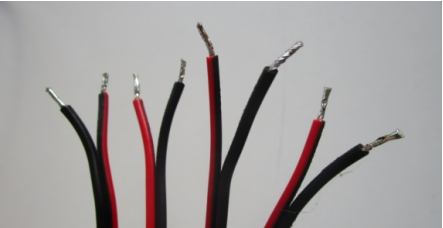

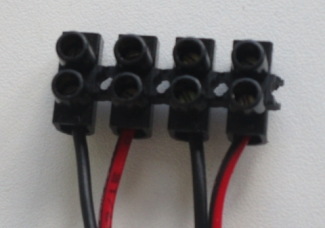

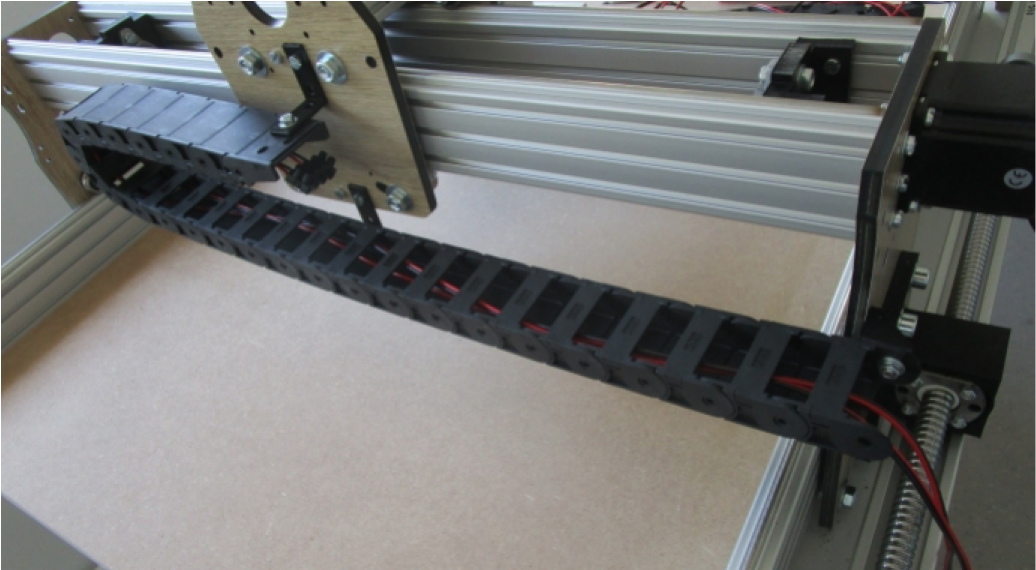

XXI - Montage des chaînes de guidage et du câblage

2 x chaînes plastiques de 18x37x1m (XL : 3 x 1m )

2 x câble 2x0,75mm2 x 3m (pour le moteur Z) (XL : 2 x 4m )

2 x câble 2x0,75mm2 x 2m (pour le moteur X) (XL : 2 x 2.5m )

2 x câble 2x0,75mm2 x 1m (pour les moteurs Y) (XL : 2 x 1.5m )

4 x barette connexion 4x6mm² (ou gaine thermo)

3 x équerres 3D 20x40mm

1 x petite équerre 20x20mm

(26)

4 x vis M5x12

2 x vis M5x16

6 x rondelle M5 moyenne

6 x écrou M5

123/194

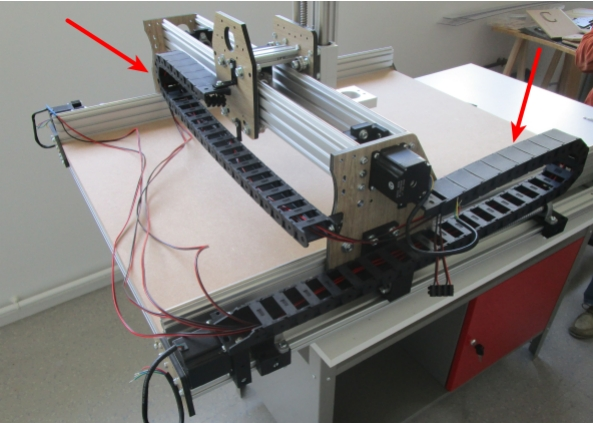

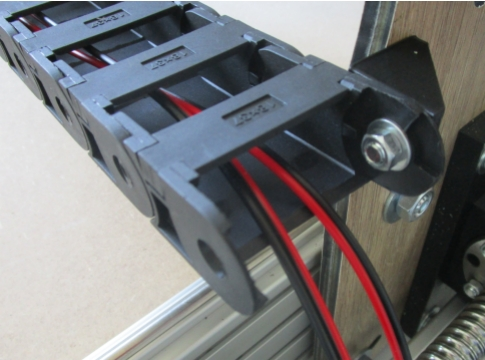

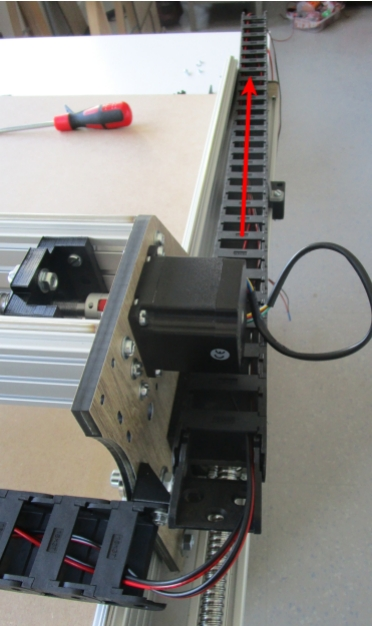

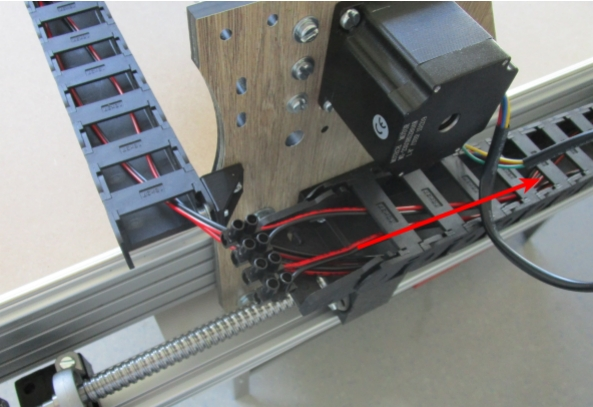

algNote Les photos suivantes ayant été prises de très près, j’ai compris correctement où placer les pattes supportant les goulottes qu’avec la dernière photo. Je vous la mets en double au début pour expliquer.

Il faut comprendre

• Les câbles du moteur de l’axe Z et de l’axe X doivent sortir tous de la goulotte au niveau du moteur gauche de l’axe Y

• Les câbles du moteur de l’axe Z doivent passer par la goulotte le long de l’axe X et par la goulotte de l’axe Y.

Les deux pattes de support de la goulotte le long de l’axe X sont tournés vers le bas.

[line]

[line]

La patte de support de la goulotte le long de l’axe Y est tourné vers le haut.

La patte de support de la goulotte le long de l’axe Y est tourné vers le haut.

Notez sur cette photo, la petite équerre du support de la goulotte de l’axe X.

Notez sur cette photo, la petite équerre du support de la goulotte de l’axe X.

[line]

[line]

[line]

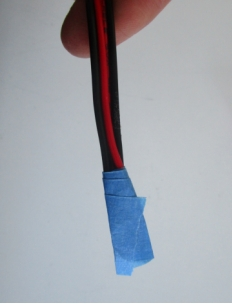

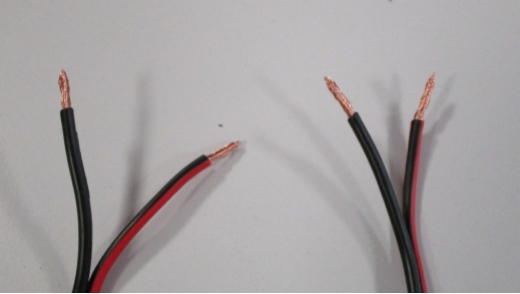

algNote Si vous êtes perfectioniste, il faut les câbles de couleur noir, rouge, vert, bleu, correspondant aux couleurs des câbles des moteurs. Exemple sur Amazon AUPROTEC Câble unipolaire 0,75 mm² FLRY-B Fil Électrique en anneau: 10m, vert 7,90€ (le 1 mm² est au même prix).

J’ai passé le rouge et noir disponible dans le kit.

La ficelle est pour tirer les câbles que j’ai commandé de la bonne couleur.

La ficelle est pour tirer les câbles que j’ai commandé de la bonne couleur.

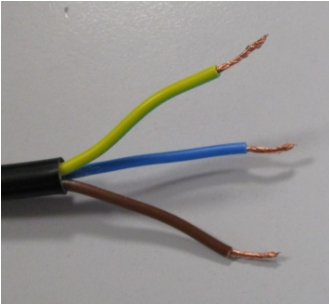

Commencer par dénuder et étamer les câbles sur 1 cm environ :

Je n’ai pas utilisé de barette, j’ai tout soudé.

Mettre les barrettes de connexion sur l’une des extrémités des câbles

• mettre les 2 câbles de 2m sur la mêm barrette ;

• les 2 câbles de 0,5m sur la même barette ;

• et les 2 câbles de 3m sur la même barette.

en mettant le rouge du côté droit et le noir au gauche à chaque fois. Cette extrémité sera l’extrémité « moteur ».

123/194

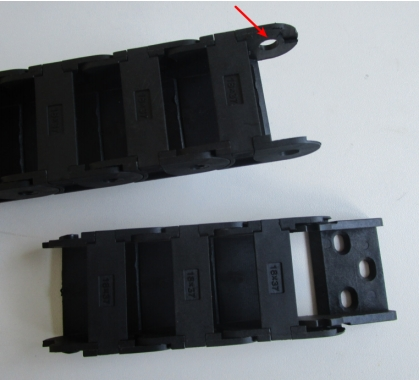

Enlever les 3 derniers chaînons + l’extrémité de fixation de la première chaîne (les chaînons se déclipsent entre eux) en veillant à enlever du côté du chaînon « interne » de façon à avoir l’axe du chaînon prépercé :

XL : Enlever 10 chaînons de la 3ème chaîne et les clipser sur l’une des 2 autres chaînes ce qui porte la chaîne à 1,3m environ. Faire de même pour la seconde chaîne. Il doit rester une dizaine aine de chaînons en rab’ qui pourront servir au besoin.

124/194

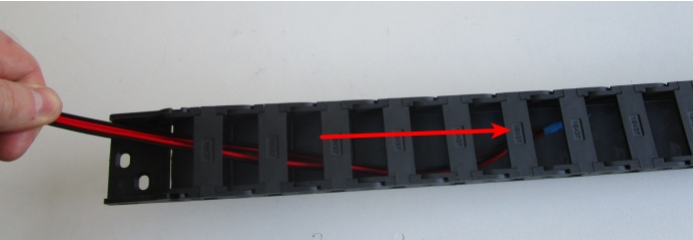

Ensuite passer les 2 câbles de 3m dans cette première chaîne en engageant du côté de la fixation :

125/194

Truc : mettre un bout de scotch prenant les 2 câbles sur l’extrémité que l’on va enfiler dans la chaîne.

Mettre en place les 2 équerres de fixation arrière en utilisant pour chacune l’une des vis de tenue du profilé de jonction inférieur et supérieur du chariot X :

126/194

Fixer l’extrémité de la chaîne avec la barette de connexion (côté moteur) sur l’équerre du haut :

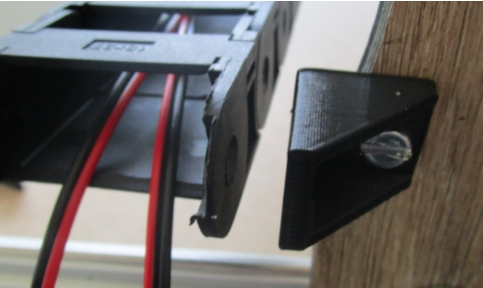

Fixer la petite équerre sur la plaque du chariot Y où est fixé le moteur des X :

127/194

Fixer l’autre extrémité de la chaîne dessus :

Voilà, la chaîne du câblage du chariot du X est en place :

128/194

Ensuite, engager les 2 câbles déjà engagés dans la première chaîne dans la seconde :

[line]

Ici, la photo étant plus clair, l’équerre du support de la goulotte des X est plus visible.

129/194

Engager également les 2 câbles de 2m en mettant la barrette de connexion du même côté que l’entrée des câbles arrière (côté moteur X) :

Fixer l’équerre sur la plaque du chariot Y où est fixé le moteur des X :

130/194

Fixer l’extrémité « moteur » de la chaîne sur l’équerre :

Fixer l’autre extrémité sur le sommet du support moteur :

Mettre une

rondelle

131/194

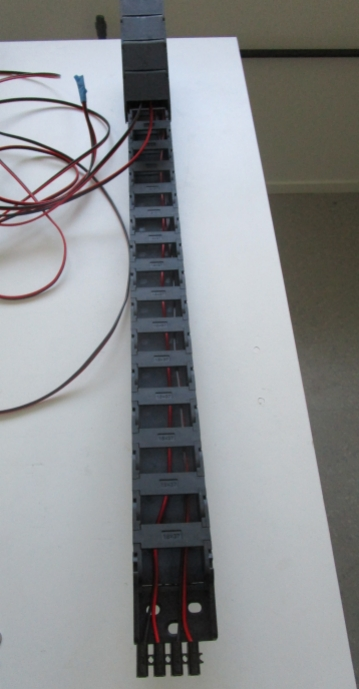

Voilà, les chaînes et les câbles sont en place :

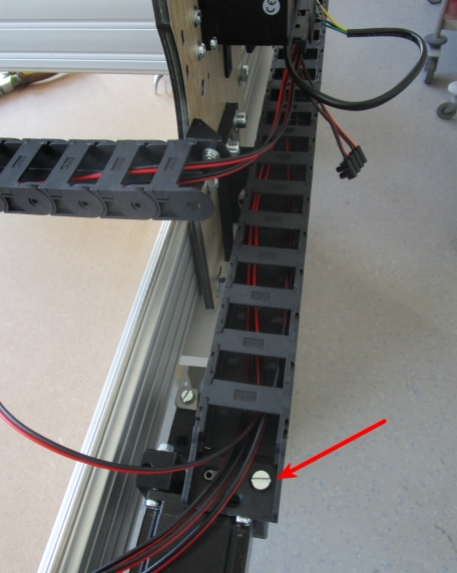

algNote Vous allez vite vous rendre compte que la chaîne saute de l’équerre, un support plus sérieux est nécessaire, surtout pour l’axe des X, mais aussi pour l’axe Y.

133/194

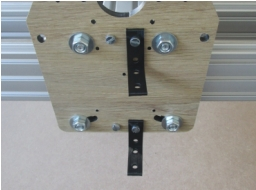

Pour l’axe des X J’avais en stock un tasseau de 40x16mm. J’ai fait deux supports comme celui.

Le voici en position. Bien sûr, il en faut un à chaque bout.

[line]

[line]

Notez, il faut aussi déplacer l’équerre de support ici.

133/194

Pour ce faire, je suis parti de la page d’amélioration de mon-fablab « amélioration soutien des chaînes passe-câbles. ». Page qui malheureusement ne comporte pas les fichiers à télécharger.

Un Email plus tard, mon-fablab me faisait parvenir le sien, prévu pour une règle de maçon.

Un passage dans LibreCAD m’a permis d’adapter au tasseau que j’avais en stock.

Je vous offre en téléchargement, ici, le fichier .dxf et sa version sous CamBam.

133/194

Il faut faire quelque chose de ce genre.

133/194

XXII - ± Montage des plexi de protection

Matériel nécessaire

Ce qu’il faut faire

133/194

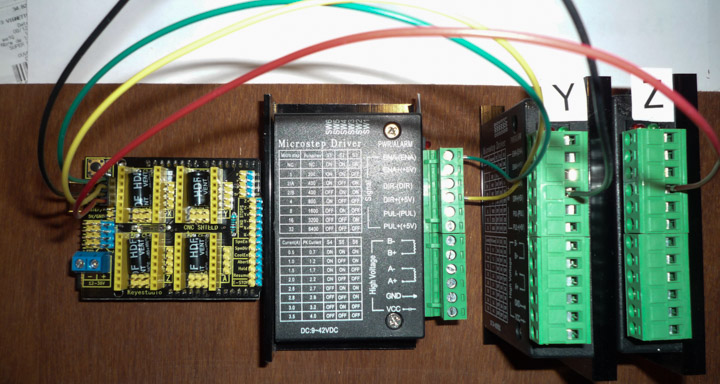

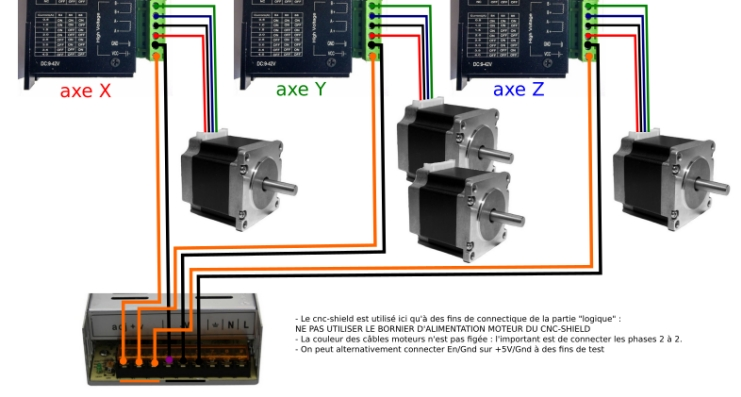

XXIII - Montage électronique : version 1/16 pas + arduino/CNC-Shield

REMARQUE : PRENEZ LE TEMPS DE LIRE TOUTE LA DOC DU MONTAGE ELECTRONIQUE AVANT DE REALISER LE CÂBLAGE. ILEST IMPORTANT QUE VOUS AYEZ BIEN COMPRIS LE CÂBLAGE AVANT DE LE REALISER.

XXIII.1 - Le matériel nécessaire

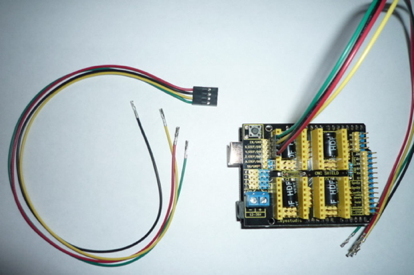

Carte Arduino UNO x 1

Le CNC-Shield monté et ses cavaliers de configuration

Drivers de moteurs pas-à-pas TB6600 en mode « micropas »

134/194

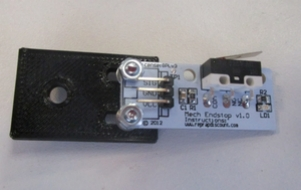

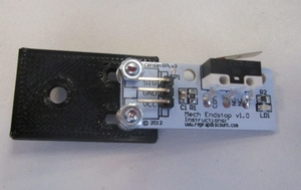

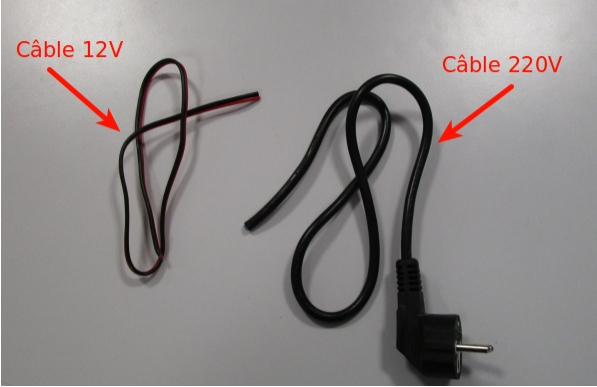

3 x Capteur "fin de course" avec câbles

1 x alimentation 12V - 400W et ses câbles

135/194

A la différence d’un montage d’une petite CNC ou d’une imprimante 3D, on utilise ici des étages moteurs séparés de puissance pour les moteurs pas à pas, basés soit sur le TB6600 (1/16ème pas) soit sur le 542 (1/128ème pas).

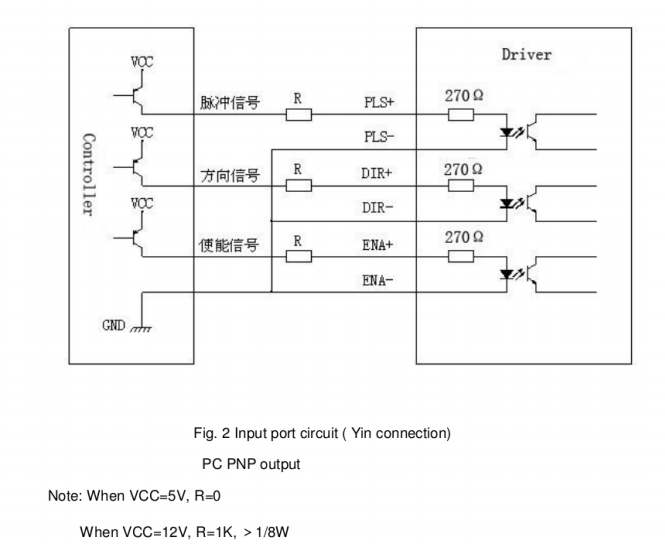

Le principe de connexion de ces étages est le suivant :

(basé sur doc 542 – mais à priori idem pour l’étage TB6600 « standardisé » - version 4.0 ).

Comme on peut le voir ici chaque entrée Pulse ou DIR ou ENABLE est connectée sur une led d’opto-coupleur et donc nécessite une mise à la masse des (-) avec l’électronique de commande. Enable est par ailleurs à mettre au niveau V+ logique pour être actif.

Au final, grâce à ces étages, l’électronique de puissance est totalement indépendante de l’électronique de contrôle et pour préserver cet avantage, il faudra complètement séparer l’alimentation de puissance et l’alimentation logique (alimentation USB par défaut).

136/194

XXIII.3 - Les étages moteurs de puissance TB6600 (1/16ème de pas)

137/194

XXIII.3.2 - Configuration des switch de l’étage TB6600

Pour mémoire, voici les caractéristiques des moteurs Nema 23 standards utilisés :

• 200 pas

• 2.8A/phase

Donc, on met S4-S5 S6 sur OFF ON OFF

Fonctionnement en 1/16 de pas : donc on met S1-S2-S3 sur OFF-OFF-ON

Donc, en résumé :

1/16 : on met S1-S2-S3 sur OFF-OFF-ON

3A : on met S4-S5 S6 sur OFF ON OFF

Sur le Z et même sur Y et X on peut mettre 4A.. soit S4-S5 S6 sur OFF OFF OFF !

En pratique, les moteurs ne chauffent pas, malgré ce réglage, donc çà vaut la peine…

Donc en résumé, tout à OFF, seul le S3 à ON

137/194

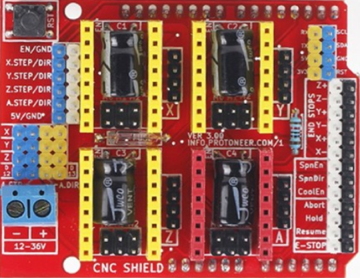

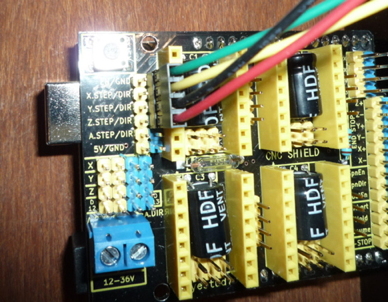

XXIV.1 - La CNC-Shield monté sur la carte Arduino UNO

Monter la CNC-Shield sur la Carte Arduino UNO.

Il n’est pas possible de se tromper.

Appuyer doucement bien à plat, puis fermement pour un bon contact des pins.

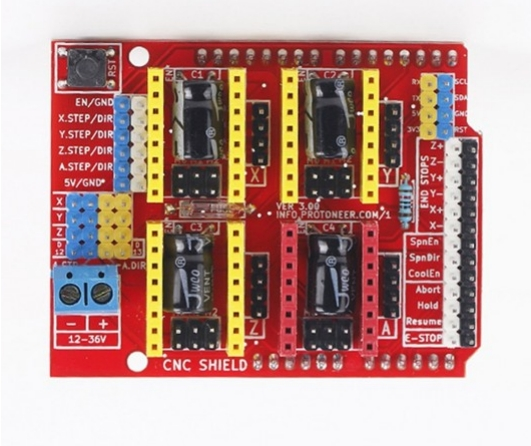

XXIV.2 - Le CNC-Shield monté et ses cavaliers de configuration

Avant tout, prendre le temps de découvrir et de comprendre le CNC-shield :

site officiel : http://blog.protoneer.co.nz/arduino-cnc-shield/

138/194

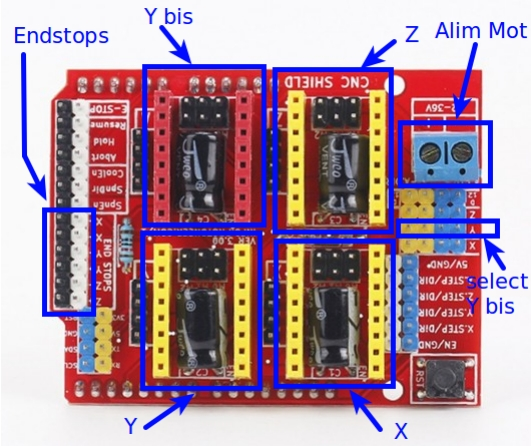

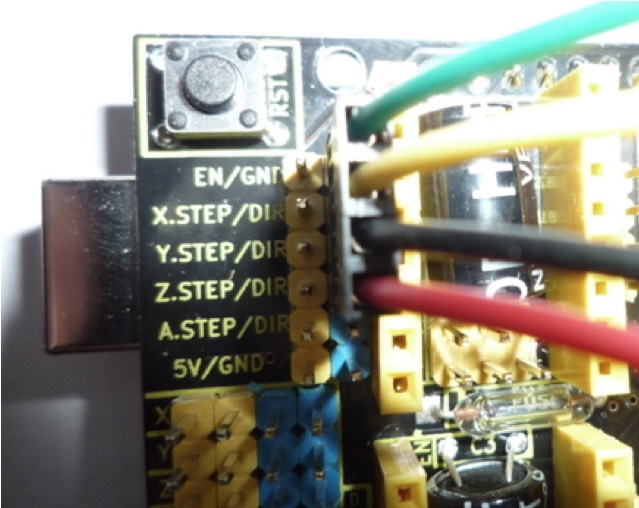

Bien repérer notamment :

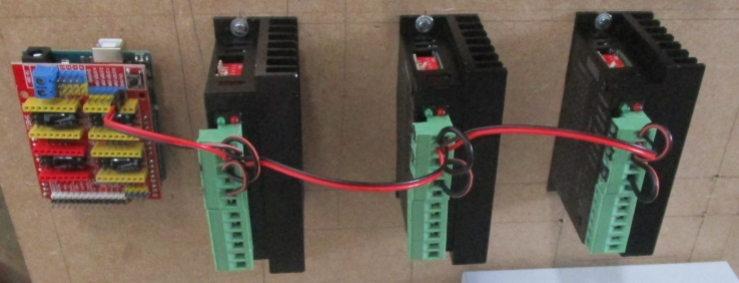

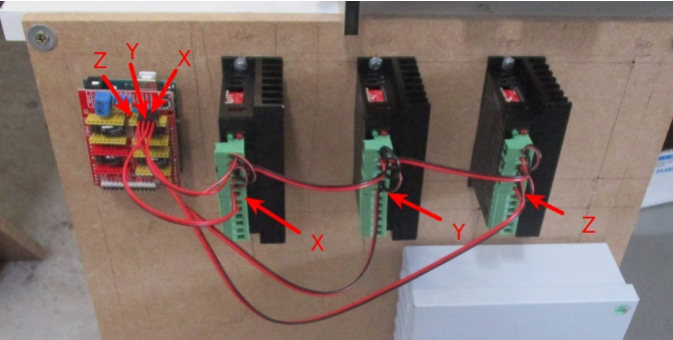

L'emplacement de chaque étage moteur X, Y et Z et le 4ème étage que nous utiliserons ici pour dédoubler l'axe Y.

Le bornier d'alimentation externe des moteurs.

Les connecteurs droits des capteurs fin de course ou endstops (pour chaque axe, on a une position + et une position -, seule l'une d'entre-elle étant utilisée dans notre cas).

Les connecteurs droits de sélection du 4ème étage moteur en Y dédoublé (c'est à dire que les 2 moteurs Y recevront exactement le même signal de contrôle au même moment).

Ici, le CNC-shield n’est utilisé qu’à des fins de connectique de la logique de commande (en clair, on va utiliser le CNC-shield pour mettre facilement en connexion les étages moteurs et les broches de la carte Arduino ). Toute la partie de puissance n’est pas utilisée ici : ce sont les étages de puissance séparés qui feront le job.

IL SERA ESSENTIEL DE NE METTRE AUCUN POINT COMMUN ENTRE LE CIRCUIT LOGIQUE ET LE CIRCUIT DE PUISSANCE CAR LES éTAGES DE PUISSANCE SONT OPTO-COUPLES : tout point commun, notamment la masse, ferait perdre le bénéfice de la protection opto-couplée.

139/194

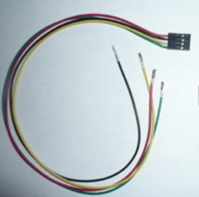

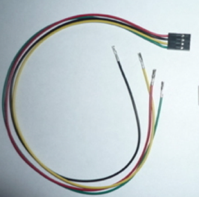

J’ai reçu dans le kit deux câbles de connection ayant la fiche pour aller sur la CNC-Shield.

Je vais modifier le manuel pour en tenir compte.

Mais il va falloir faire attention car il va y avoir les même couleur pour la masse et le signal.

Notez, sur la CNC-Shield que j’ai reçu la masse est colloré en bleu (conforme aux normes). Ce n’est pas le cas, page suivante, sur le schéma de câblage. Elle est en gris.

[line]

En bleu la masse

139/194

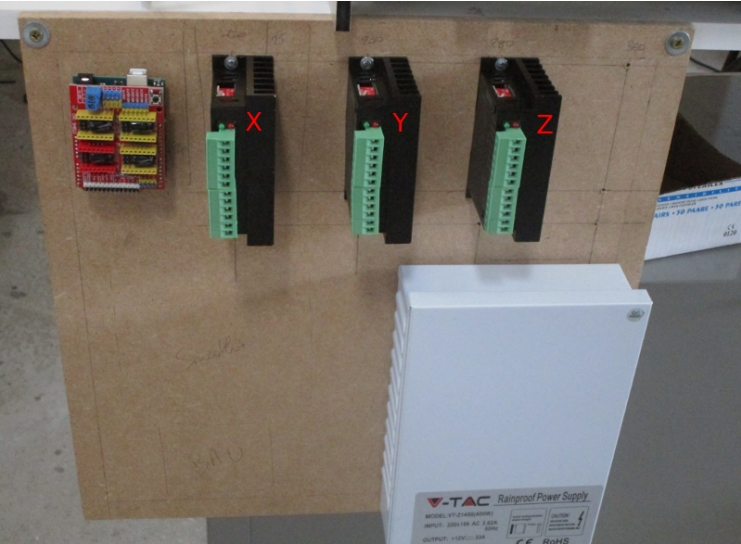

XXV - Fixation de l’électronique

1 x Carte Arduino

1 x CNC-Shield

3 x étages moteurs micro-steps

1 x alimentation

(27)

9 x vis M3 x 20

3 x vis M3 x 25

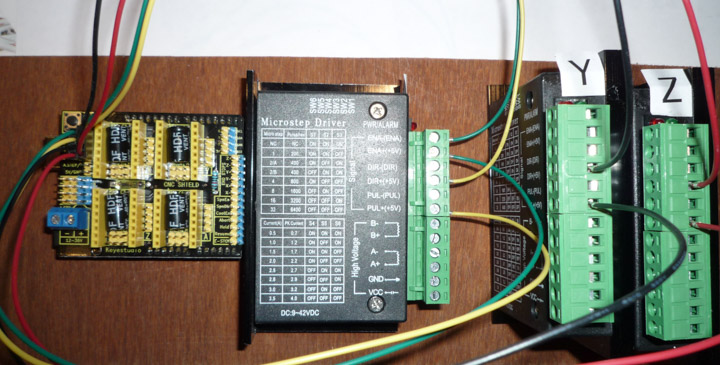

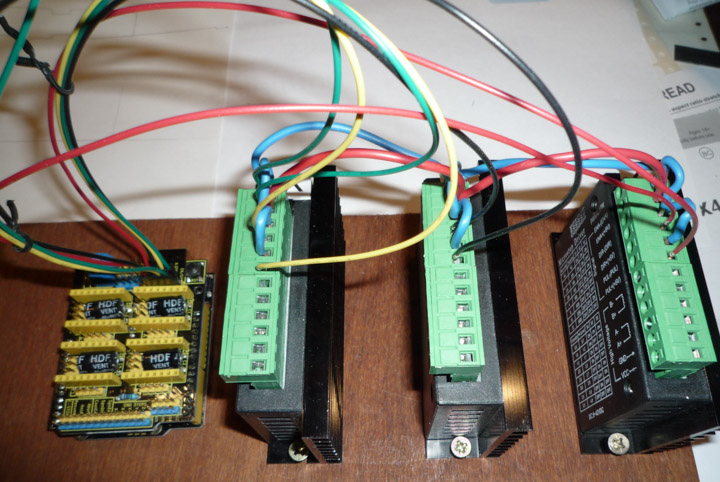

12 x rondelles M3 moyenne

12 x écrous M3

3 x entretoises plastique 5mm

Le plus simple aussi bien pour le montage que la maintenance est de réaliser une plaque de fixation de l’électronique : pour cela, prendre une plaque de 400x400 en 6mm

140/194

Le plan de perçage à réaliser est le suivant :

Cette plaque sera à fixer latéralement coin arrière gauche de la machine.

141/194

Étant à l’étroit côté gauche, j’ai fait un support à l’arrière sur trois équerres boulonnées sur le support.

Il faudra certainement protéger pour la poussière de découpe.

141/194

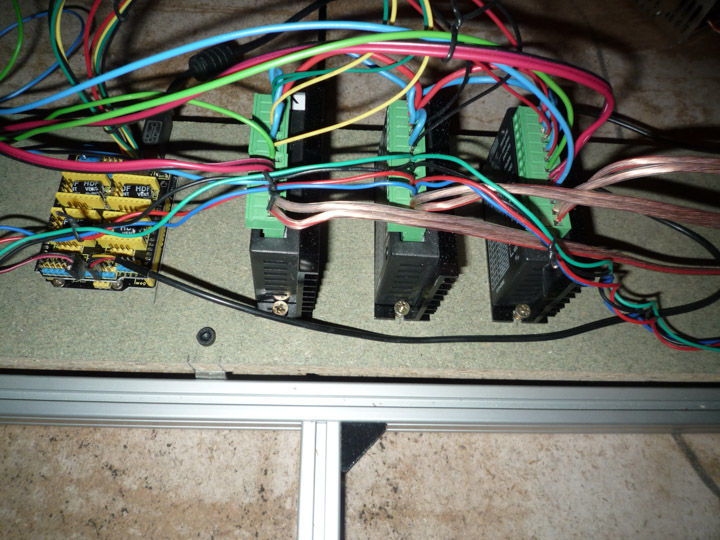

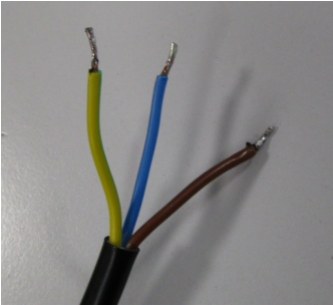

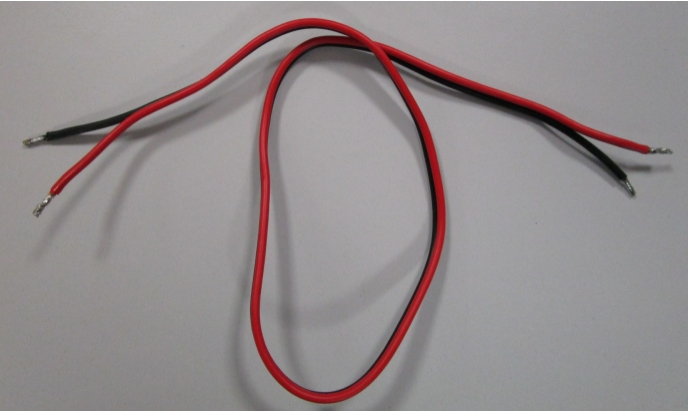

Matériel nécessaire :

4 rallonges 2 brins

du câble 0,75mm² (moteurs)

du câble 1,5mm² (alim)

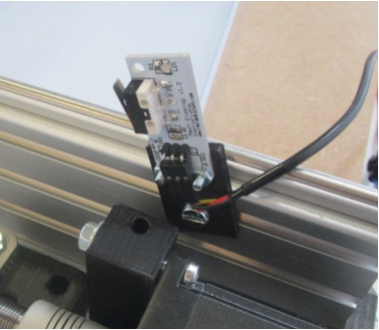

câble prise 220V (alim)

barette de connexion 6mm² (domino)

Plus deux câbles livrés dans le kit

Cela va simplifié la connection coté CNC-Shield, mais mettre la confusion dans les couleurs des câbles.

141/194

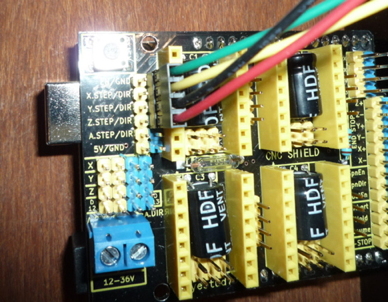

La CNC-Shield en plus gros pour ne pas abîmer vos yeux.

Pas la bonne

[line]couleur

Attention Ma CNC-Shield livrée a la ligne GND, DIR en bleu et les STEP en jaune.

la bonne

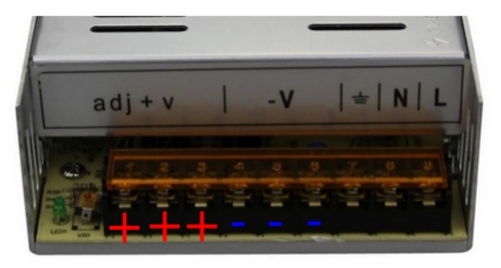

couleur

[line]

142/194

Commencer par étamer :

3 câbles 2 brins de 10cm (reprise Enable sur tous les étages)

et 6 câbles 1 brin de 5cm

(pour les reprises masse pour chaque étage)

Prenez du câble fin, sinon, les 3 fils soudés ensemble ne passeront pas dans le bornier. Du câble à wrapper est idéal.

Câbler Enable (-) ainsi que les (-) de pulse et dir à la masse (reprise masse pour chaque étage).

Dis autrement, relier Enable (-), DIR (-), et PUL(-) des étages moteurs à GND de la CNC-Shield.

143/194

POINT ESSENTIEL : NE PAS CONNECTER LA MASSE LOGIQUE SUR LA MASSE DE

L’ALIMENTATION MOTEUR ! Les étages moteurs sont opto-couplés : il ne doit donc y avoir AUCUN point commun entre la partie logique et la partie puissance pour garder le bénéfice de la protection de l’optocouplage.

IMPORTANT : PRENEZ LE TEMPS DE BIEN FAIRE LE CâBLAGE DE LA MASSE LOGIQUE COMMUNE ++ ! C’est la cause principale de soucis à la mise en route de la machine lorsque c’est mal fait. Le câblage est simple mais il faut bien le faire.

Je vous conseille même de souder entre eux les câbles de masse qui vont dans le même bornier de façon à éviter tout mauvais contact « idiot ».

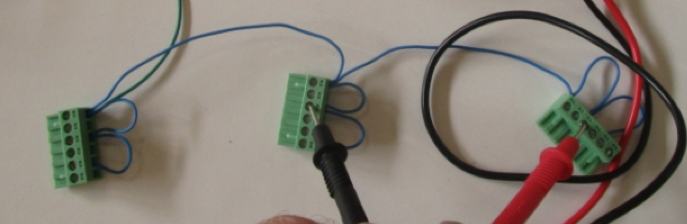

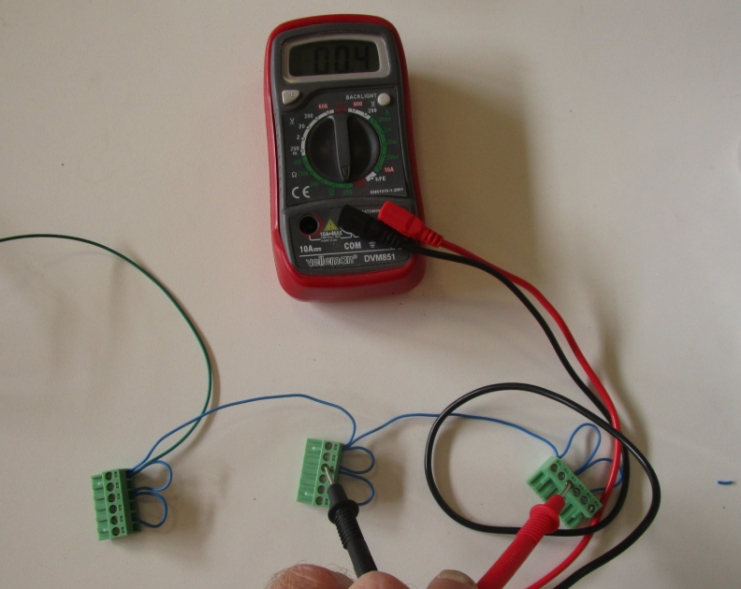

Encore mieux : faîtes votre « parano », et vérifier au multimètre (en mode ohmmètre ) que vous êtes au contact en tous points de la masse commune :

143/194

144/194

Et faites la même chose pour relier ensemble tous les ENA+ sur le EN de (EN/GRD) de la CNC-Shield.

Le câble rouge sur cette photo. Rouge comme il se doit puisque c’est un +

144/194

XXVI.3 - Câblage des commandes moteurs

Cas où vous n’avez pas dans le kit le câble de connection offert dans le kit

Ensuite câbler le step/dir de chaque étage moteur avec un câble 2 brins pour chaque : pour ne pas vous tromper, prenez la même option que pour Enable(rouge)/GND(noir) à savoir step(rouge)/dir(noir) :

En grossissant le plan de câbage, on voit

Sur le schéma le vert clair va de DIR+ vers DIR de la CNC SHIED la masse

et le vert foncé du PUL+ vers le Y-STEP de la CNC SHIED

donc PUL+ en câble rouge et DIR+ en noir

145/194

Cas où vous avez dans le kit le câble de connection

Cela va simplifié la connection coté CNC-Shield, mais mettre la confusion dans les couleurs des câbles.

J’ai mis

• vert pour EN/GND

• Jaune pour l’axe des X

• noir pour l’axe des Y

• rouge pour l’axe des Z

Attention Cela va être les même couleurs pour les STEP et les DIR.

Commençons par l’GND et les DIR

• Vert GND sur bornier 1 de l’axe des X qui sera relé à toutes les masses

•

• Jaune DIR sur bornier 4 de l’axe des X

• Noir DIR sur bornier 4 de l’axe des Y

• Rouge DIR sur bornier 4 de l’axe des Z

Et maintenant idem pour l’EN et les STEP

• Vert EN sur bornier 2 de l’axe des X

• Jaune DIR sur bornier 6 de l’axe des X

• Noir DIR sur bornier 6 de l’axe des Y

• Rouge DIR sur bornier 6 de l’axe des Z

Et pour finir

Relier tous les borniers 1 3 5 de chaque driver (ENA-) (DIR-) (PUL-) en câble bleu.

Dis autrement c’est relier ensemble toutes les masses des drivers, qui sont reliés sur le GRD de (EN/GRD) de la CNC-Shield.

Puis

Relier tous les borniers 2 (ENA+) en câble rouge.

Dis autrement c’est relier ensemble tous les ENA+ des drivers sur le EN de (EN/GRD) de la CNC-Shield.

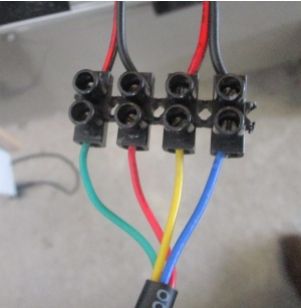

Ensuite, câbler chaque moteur en respectant l’ordre vert bleu noir rouge (vérifier au besoin que les phases sont bien vert-bleu et jaune-rouge) : utiliser du câble 0,75mm² de section. Utiliser de la barette 6mm² pour les jonctions.

Particularité : les 2 moteurs du Y sont à connecter en parallèle (fils de même couleurs ensemble et sur le même étage moteur.

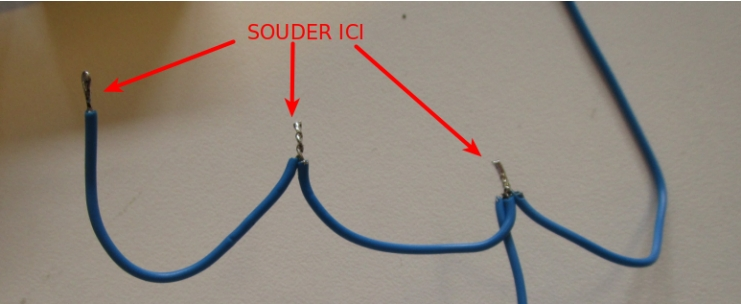

Je n’ai pas utilisé de barette J’ai tout soudé, plus gaine thermorétractable.

145/194

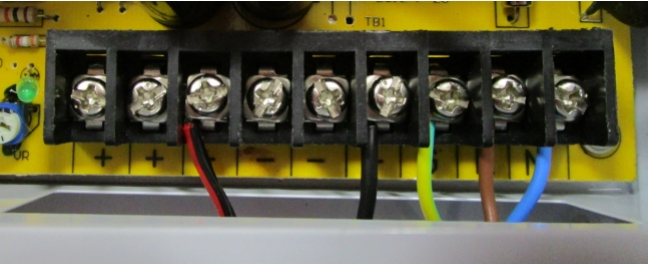

XXVI.4 - câblage alimentation moteur

Puis câbler l’alimentation moteur de chaque étage moteur : utiliser du câble 1.5mm² de section.

POINT ESSENTIEL : NE PAS CONNECTER L’ALIMENTATION MOTEUR SUR LE CNC-SHIELD ! On n’utilise pas ici les étages moteurs via le cnc-shield. Le CNC-shield est utilisé uniquement à des fins de connexion de la partie « logique » et « endstops ». De plus, les étages moteurs sont opto-couplés :

il ne doit donc y avoir AUCUN point commun entre la partie logique et la partie puissance pour garder le bénéfice de la protection de l’optocouplage.

Attention les moteurs que j’ai eus ne se câblaient pas avec la correspondance des couleurs du schéma.

Testé à l’ohmmètre le noir va avec le vert et le rouge avec le bleu.

Donc, (B-) vert, (B+) noir, (A-) rouge, (A+) bleu.

Vérifiez les votres.

146/194

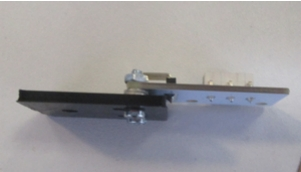

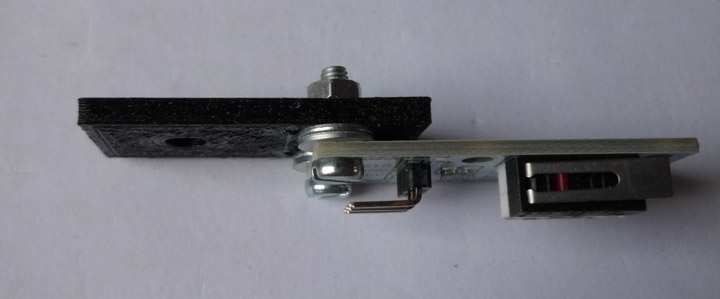

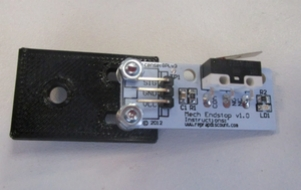

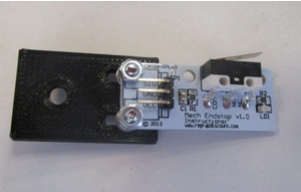

XXVII.1.1 - Matériel nécessaire

1 x support 3D de ensdtop

(28)

1 vis M5 x 8mm

1 écrou lourd M5 pour profilé

2 vis M3 x 10

4 x rondelles M3 petites

2 x écrous M3

146/194

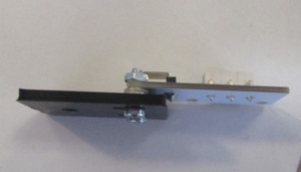

XXVII.1.2 - Ce qu’il faut faire

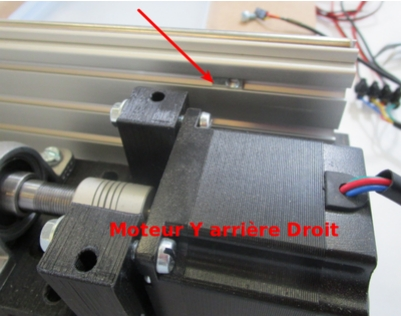

Engager l’écrou lourd dans la rainure supérieure arrière du rail des X :

Fixer le endstop sur le support à l’aide des vis M3 en intercalant 2 rondelles M3 entre le endstop et le support.

[line]

[line]

147/194

[line]

Fixer le support sur le rail (BIEN SERRER +++ ) :

[line]

[line]

M3 x 10

148/194

XXVII.2.1 - Matériel nécessaire

support 3D de ensdtop

1 x vis M5 x 8mm

1 x écrou lourd

2 x vis M3 x 10

2 x écrous M3

XXVII.2.2 - Ce qu’il faut faire

Engager l’écrou lourd dans la rainure supérieure arrière du rail gauche des Y :

148/194

Fixer le endstop sur le support à l’aide des vis M3 en intercalant 2 rondelles M3 entre le endstop et le support.

Fixer le support sur le rail (BIEN SERRER +++ ) :

[line]

[line]

M3 x 10

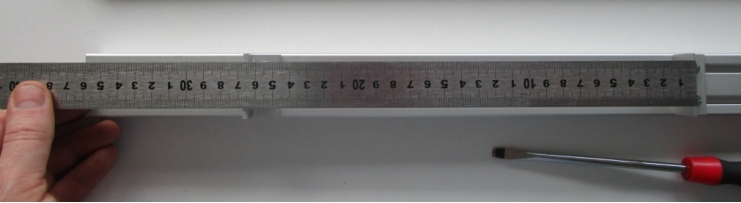

En profiter pour vérifier que les 2 Y sont la même position à l’aide d’un réglet.

149/194

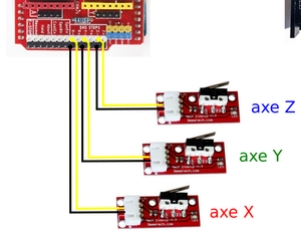

XXVII.3 - Connexion des enstops

Ensuite, connecter les 2 endstop du X et du Y à l’aide des câbles fournis (à rallonger au besoin sur la XL) en veillant à connecter le fil jaune à la broche SIG(nal) du endstop.

XL : Le câble du endstop Y livré est trop court : dans la mesure où l’on n’a pas besoin de celui du Z, on peut coupler les 2 câbles ensemble pour faire un câble de Z plus long. Si on préfère conserver le câble du Z, utiliser du câble équivalent.

Côté CNC-shield, le fil rouge (+) reste non-connecté : seuls le SIG et la Masse sont utilisés.

Noter qu’il est possible de connecter le + au 5V à l’aide d’un strap si on veut un visuel de contact grâce à la LED des endstops. Le endstop du Z est optionnel : en pratique, un câlage manuel est le plus simple.

En agrandie pour bien voir la masse qui est le câble noir

C’est sur le (X-) et (Y-) qu’il faut connecter, plas les +.

150/194

Passer à présent au montage de l’alimentation.

Et voilà

L’électronique avec une CNC-Shield est terminé.

Tout doit fonctionner.

150/194

Montage électronique : version 1/16 pas + emotronic Board

Utilisant la CNC-Shield

Je n’ai pas refait la mise en page de ce chapitre.

REMARQUE : PRENEZ LE TEMPS DE LIRE TOUTE LA DOC DU MONTAGE ELECTRONIQUE AVANT DE REALISER LE CÂBLAGE. ILEST IMPORTANT QUE VOUS AYEZ BIEN COMPRIS LE CÂBLAGE AVANT DE LE REALISER.

Le matériel nécessaire

NOTE : La carte Emotronic nécessite un câble USB A-mini-usb non fourni. A ne pas confondre avec le micro-usb !

5 x connecteurs droit - 3 points

151/194

Drivers de moteurs pas-à-pas TB6600 en mode « micropas »

3 x Capteur "fin de course" avec câbles

1 x alimentation 12V - 400W et ses câbles

152/194

Pour comprendre

A la différence d’un montage d’une petite CNC ou d’une imprimante 3D, on utilise ici des étages moteurs séparés

de puissance pour les moteurs pas à pas, basés soit sur le TB6600 (1/16ème pas) soit sur le 542 (1/128ème pas).

Le principe de connexion de ces étages est le suivant :

(basé sur doc 542 – mais à priori idem pour l’étage TB6600 « standardisé » - version 4.0 )

Comme on peut le voir ici chaque entrée Pulse ou DIR ou ENABLE est connectée sur une led d’opto-coupleur et donc nécessite une mise à la masse des (-) avec l’électronique de commande. Enable est par ailleurs à mettre au niveau V+ logique pour être actif.

Au final, grâce à ces étages, l’électronique de puissance est totalement indépendante de l’électronique de contrôle et pour préserver cet avantage, il faudra complètement séparer l’alimentation de puissance et l’alimentation logique (alimentation USB par défaut).

XXVIII - Les étages moteurs de puissance TB6600 (1/16ème de pas)

Description

Configuration des switch de l’étage TB6600

Pour mémoire, voici les caractéristiques des moteurs Nema 23 standards utilisés :

200 pas

2.8A/phase

Donc, on met S4-S5 S6 sur OFF ON OFF

Fonctionnement en 1/16 de pas : donc on met S1-S2-S3 sur OFF-OFF-ON

Donc, en résumé :

1/16 : on met S1-S2-S3 sur OFF-OFF-ON

3A : on met S4-S5 S6 sur OFF ON OFF

Sur le Z et même sur Y et X on peut mettre 4A.. soit S4-S5 S6 sur OFF OFF OFF !

Documentation de montage de l’Open Maker Machine Pro Par X. HINAULT – www.mon-club-elec.fr | www.mon-fablab.fr p.154/194

En pratique, les moteurs ne chauffent pas, malgré ce réglage, donc çà vaut la peine…

Donc en résumé, tout à OFF, seul le S3 à ON

Carte Emotronic premier contact

Quezako ?

La emotronic board est une carte de contrôle de machines numériques (CNC / Imprimante 3D / découpeuse laser )

« intégrée » c'est à dire comportant en une seule carte :

l'électronique programmable de contrôle (un ARM Cortex M3 32 bits cadencé à 96Mhz)

les drivers moteurs (des cousins des A4988)

la connectique pour thermistance, résistances chauffantes, etc A noter 2 MOFSET de puissance, capable de

fournir 12,5A en 24V… !

et quelques bonus : carte SD, Réseau ethernet, etc.

Cette carte a été conçue par Emotion Tech, sous licence GPL, dérivant de la smothieboard créée intialement par

Arthur Wolf, un maker brestois .

Le firmware (micrologiciel) programmé/programmable dans la carte s'appelle le Smoothieware

Tout le projet est openhardware / opensource (licence GPL).

Découvrir la carte

Note importante les GPIO sont 3.3V en sortie et 5V « tolérante » en entrée (endstops).

Les broches importantes (d’après le datasheet) – référence pour la config des broches :

ATTENTION : c’est différent par rapport à la smoothieboard si vous connaissez cette carte : donc le firmware

configuré pour la smoothieboard ne sera pas utilisable « as is » pour la Emotronic.

Pour les endstops :

|

Etage |

Alpha – X – M1 |

Béta – Y – M2 |

Gamma – Z – M3 |

E0 A – M4 |

E1 - M5 |

|

MIN |

1.22 |

1.22 |

1.23 |

1.25 |

NC |

|

MAX |

NC |

NC |

NC |

NC |

NC |

|

Etage |

Alpha – X – M1 |

Béta – Y – M2 |

Gamma – Z – M3 |

E0 – M4 |